Xi lanh khí nén bị yếu, không đủ lực hoặc tụt áp suất là một sự cố kỹ thuật phổ biến, ảnh hưởng trực tiếp đến hiệu suất của dây chuyền sản xuất và máy móc tự động. Việc chẩn đoán chính xác nguyên nhân – dù là rò rỉ bên trong (hỏng phớt), lỗi hệ thống cấp khí, hay sai sót trong lắp đặt – là bước đầu tiên và quan trọng nhất để khắc phục triệt để, khôi phục khả năng vận hành của thiết bị.

3 dấu hiệu “Bắt Bệnh” Xi Lanh Khí Nén Bị Yếu chính xác

Khi một xi lanh khí nén gặp sự cố, nó thường biểu hiện qua các triệu chứng rất rõ ràng. Việc nhận diện đúng các dấu hiệu này giúp kỹ thuật viên khoanh vùng vấn đề nhanh chóng:

- Lực đẩy yếu: Đây là dấu hiệu rõ rệt nhất. Xi lanh không đẩy được tải trọng như thiết kế, dù trước đây vẫn hoạt động bình thường.

- Chạy chậm, không dứt khoát: Xi lanh di chuyển chậm hơn hẳn bình thường, hành trình không mượt mà, thậm chí bị giật cục.

- Không đi hết hành trình: Xi lanh chỉ đi được một phần quãng đường và dừng lại, không hoàn thành chu kỳ.

- Bị tụt áp (Drifting): Khi xi lanh đang giữ tải ở một vị trí (dù van đã khóa), nó từ từ bị thụt lùi hoặc trôi đi.

Phân loại nhanh: 3 nhóm nguyên nhân chính khiến Xi Lanh tụt áp suất

Để chẩn đoán hiệu quả, cần phân loại các nguyên nhân tiềm ẩn. Hầu hết các sự cố “xi lanh yếu” đều bắt nguồn từ một trong ba nhóm chính sau:

- Lỗi Bên Trong Xi Lanh: Các hư hỏng vật lý đối với linh kiện bên trong như phớt (seal) hoặc nòng xi lanh.

- Lỗi Hệ Thống Cấp Khí & Điều Khiển: Các yếu tố bên ngoài xi lanh, bao gồm áp suất nguồn, bộ lọc và van điều khiển.

- Lỗi Lắp Đặt Hoặc Thiết Kế: Các sai sót về cơ khí, tính toán tải trọng hoặc căn chỉnh.

Nhóm 1: Lỗi bên trong Xi Lanh (nguyên nhân phổ biến nhất)

Đây là nhóm nguyên nhân phổ biến nhất, trực tiếp gây ra rò rỉ và thất thoát áp suất bên trong xi lanh.

Nguyên nhân 1: Mòn Phớt Pít-tông (Piston Seal)

Phớt pít-tông là linh kiện làm kín, ngăn cách khí nén giữa hai khoang của xi lanh. Khi phớt này bị mòn, rách hoặc lão hóa, khí nén từ khoang áp suất cao sẽ lọt qua khoang áp suất thấp.

Hiện tượng này gọi là “rò rỉ bên trong” (Internal Leak), làm giảm nghiêm trọng lực đẩy thực tế của pít-tông.

Cách kiểm tra (How-to):

- Cấp khí nén vào một đầu (ví dụ: cổng đẩy ra) và giữ nguyên.

- Tháo ống khí ở cổng còn lại (cổng lùi về).

- Nếu có một luồng khí xì mạnh ra ở cổng vừa tháo, chắc chắn phớt pít-tông đã bị hỏng.

Nguyên nhân 2: Hở Phớt Cổ (Rod Seal)

Phớt cổ là phớt làm kín nằm ở nắp trước của xi lanh, bao quanh ty pít-tông (piston rod). Nhiệm vụ của nó là ngăn khí nén trong xi lanh rò rỉ ra môi trường bên ngoài.

Khi phớt này bị hở, khí nén sẽ thất thoát trực tiếp, làm giảm áp suất tổng thể trong khoang.

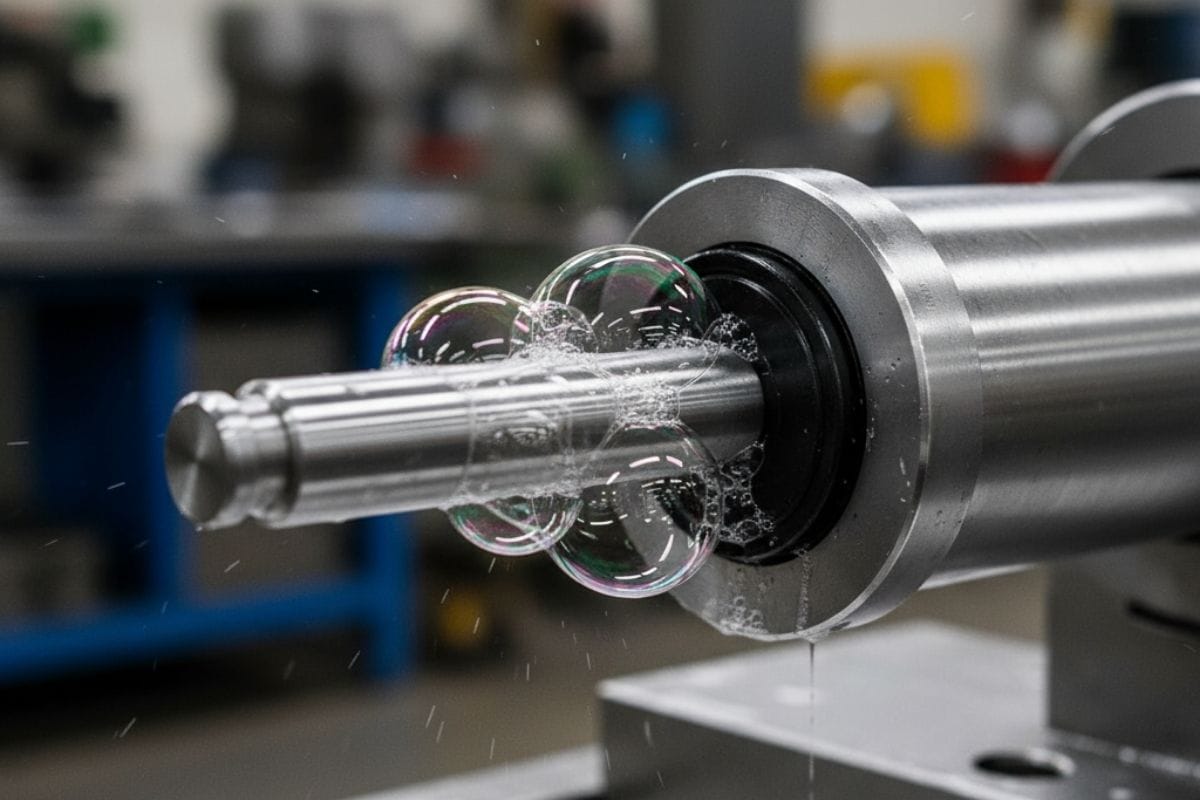

Cách kiểm tra (How-to): Dùng nước xà phòng hoặc dung dịch kiểm tra rò rỉ chuyên dụng bôi lên khu vực cổ xi lanh (xung quanh ty pít-tông) khi xi lanh đang chịu áp. Nếu thấy sủi bọt khí, phớt cổ đã bị hở.

Nếu phát hiện áp suất rò nhẹ ở đầu xi lanh hoặc có tiếng xì khí khi hoạt động, bạn nên kiểm tra lại hệ thống phớt làm kín. Bài Xi lanh bị xì hơi – hướng dẫn thay và chọn bộ kit sửa chữa (seal) sẽ giúp bạn thực hiện đúng kỹ thuật.

Nguyên nhân 3: Nòng Xi Lanh (Barrel) bị trầy xước

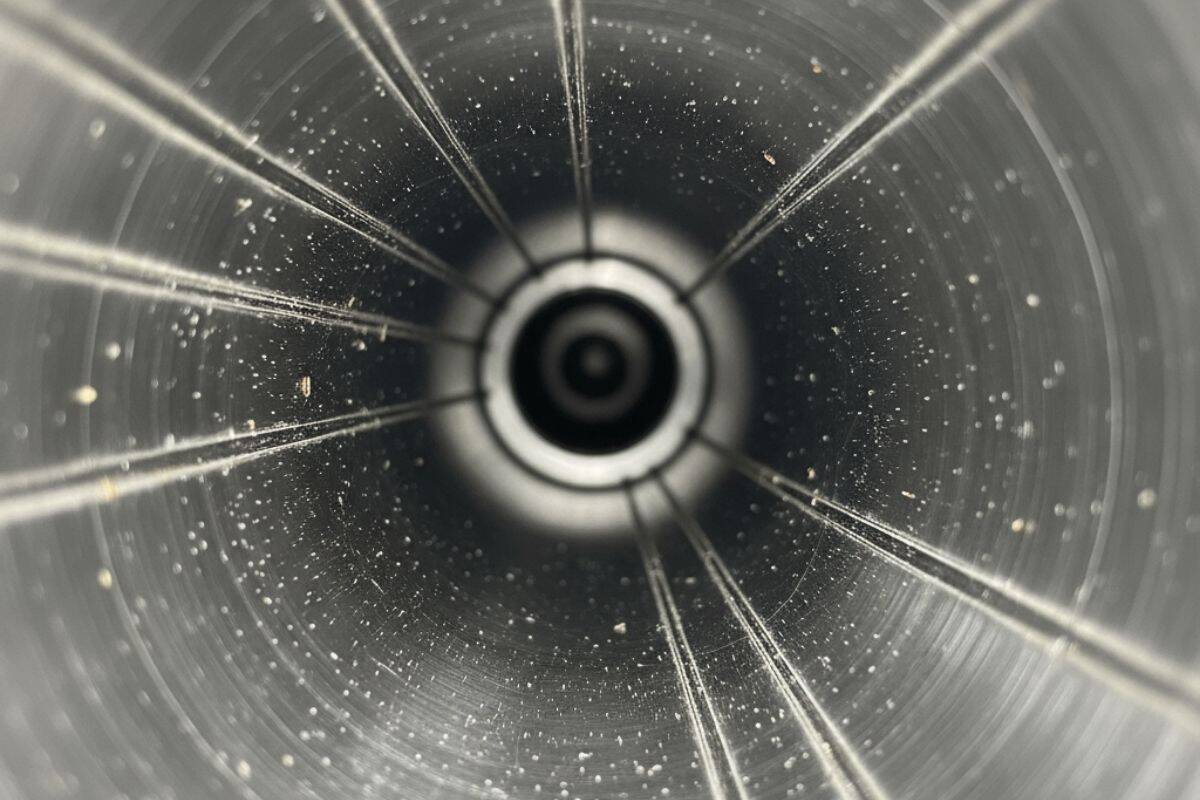

Đây là một trong những hư hỏng nghiêm trọng nhất. Nếu bụi bẩn, mạt kim loại, hoặc các vật thể cứng lọt vào bên trong, chúng sẽ gây ra các vết trầy xước sâu trên bề mặt nòng xi lanh.

Các vết xước này sẽ phá hủy bất kỳ loại phớt nào (cả phớt pít-tông và phớt cổ) rất nhanh, gây rò rỉ liên tục.

Khắc phục: Với các vết xước sâu, việc sửa chữa gần như không thể. Giải pháp bắt buộc thường là thay thế cả xi lanh mới để đảm bảo độ kín và hiệu suất.

Khi xác định xi lanh bị yếu, đối chiếu checklist lỗi phổ biến (rò pittông, áp suất, van, lọc) — tham khảo 7 lỗi thường gặp ở xi lanh khí nén và cách xử lý chi tiết để biết bước kiểm tra và khắc phục theo từng trường hợp.

Nhóm 2: Lỗi hệ thống cấp khí và điều khiển

Đôi khi, bản thân xi lanh không hỏng, mà vấn đề đến từ nguồn cấp khí hoặc bộ phận điều khiển.

Nguyên nhân 4: Áp suất hoặc lưu lượng khí nguồn yếu (lỗi hệ thống)

Xi lanh không thể tạo ra lực nếu “đầu vào” của nó đã yếu.

Cách kiểm tra (How-to):

- Kiểm tra đồng hồ áp suất tổng của hệ thống (trên máy nén khí).

- Kiểm tra đồng hồ áp suất tại bộ điều áp (regulator) cấp riêng cho cụm máy/xi lanh đó. Áp suất có thể đã bị điều chỉnh xuống quá thấp.

- Rất quan trọng: Kiểm tra lõi Bộ lọc khí nén (Air Filter). Lõi lọc bị tắc nghẽn do bụi bẩn, rỉ sét hoặc hơi nước sẽ làm giảm nghiêm trọng lưu lượng khí, dù áp suất vẫn đủ.

Nguyên nhân 5: Lỗi Van Điều Khiển (Van Điện Từ)

Van điều khiển (thường là van điện từ 5/2 hoặc 5/3) là “cửa ngõ” cấp khí vào hai khoang của xi lanh.

Các lỗi van thường gặp:

- Cuộn coil yếu/cháy: Van không mở hết cửa, làm giảm lưu lượng khí.

- Kẹt cơ khí: Lõi van (spool) bị kẹt do bụi bẩn, không di chuyển dứt khoát.

- Rò rỉ bên trong van: Van bị mòn, khí nén rò rỉ qua các cổng, đặc biệt là cổng xả (exhaust), làm giảm áp suất cấp vào xi lanh.

Cách kiểm tra (How-to): Lắng nghe tiếng “tạch” của van khi cấp điện. Kiểm tra nguồn điện. Cách tốt nhất là thử thay thế bằng một van tương tự đang hoạt động tốt.

Nhóm 3: Lỗi lắp đặt và thiết kế cơ khí

Các lỗi này liên quan đến cơ khí, gây ra ma sát và cản trở chuyển động của xi lanh.

Nguyên nhân 6: Lắp đặt lệch tâm (Misalignment)

Nếu xi lanh và cơ cấu tải (thanh trượt, khuôn mẫu…) không được lắp đặt đồng tâm tuyệt đối, một lực ma sát cơ khí cực lớn sẽ tác động ngang lên ty pít-tông.

Lực này không chỉ làm giảm lực đẩy thực tế (khiến xi lanh yếu đi) mà còn phá hủy phớt cổ và bạc đạn rất nhanh.

Khắc phục: Căn chỉnh lại cơ khí. Sử dụng các phụ kiện như “khớp nối lắc” (floating joints) để bù trừ sai số lắp đặt nhỏ.

Nguyên nhân 7: Xi Lanh bị quá tải hoặc Chọn sai thiết kế

Đôi khi, xi lanh hoạt động bình thường nhưng tải trọng thực tế lại lớn hơn lực đẩy lý thuyết của nó.

- Nguyên nhân: Tính toán sai tải trọng từ đầu, hoặc có sự thay đổi về tải (ví dụ: vật nặng hơn) trong quá trình vận hành.

- Kiểm tra chuyên môn: Lực đẩy lý thuyết được tính bằng công thức F = P x A (Lực = Áp suất x Diện tích pít-tông). Tuy nhiên, lực đẩy thực tế luôn thấp hơn (chỉ khoảng 70-80% lực lý thuyết do ma sát). Cần kiểm tra lại catalog của nhà sản xuất (như SMC, Airtac, Festo) để đảm bảo xi lanh được chọn đúng.

Khi xác định nguyên nhân yếu do kích thước hoặc áp suất, nên tham khảo Hướng Dẫn Cách Chọn Xi Lanh Khí Nén Từ A–Z để chọn bore, stroke và kiểu tác động phù hợp.

Hướng dẫn: Tự thay phớt Xi Lanh Khí Nén tại xưởng

Đối với các nguyên nhân 1 và 2 (hỏng phớt), thay thế bộ phớt (seal kit) là giải pháp hiệu quả và tiết kiệm chi phí nhất.

CẢNH BÁO AN TOÀN – ĐỌC KỸ TRƯỚC KHI LÀM

Quan trọng: Luôn ngắt nguồn khí nén tổng và xả hết áp suất tồn dư trong xi lanh (bằng cách kích hoạt van xả) trước khi bắt đầu tháo lắp. Khí nén có áp suất cao rất nguy hiểm. Đeo kính bảo hộ.

Bước 1: Chuẩn bị dụng cụ và Phớt thay thế

Để quá trình diễn ra suôn sẻ, hãy chuẩn bị:

- Bộ phớt (seal kit) mới đúng với model xi lanh.

- Mỡ bôi trơn chuyên dụng cho khí nén (gốc Lithium hoặc Silicone).

- Bộ cờ lê/mỏ lết hoặc dụng cụ chuyên dụng để mở nắp xi lanh.

- Dụng cụ tháo phớt (seal pick) hoặc tua-vít dẹp rất nhỏ.

- Khăn sạch (không xơ) để vệ sinh.

Bước 2: Tháo rời Xi Lanh

- Đánh dấu vị trí lắp đặt, tháo các ống khí nén.

- Tháo ốc cố định xi lanh ra khỏi máy.

- Dùng dụng cụ phù hợp (cờ lê, cảo…) để tháo hai nắp đầu của xi lanh.

- Cẩn thận rút cụm pít-tông và ty ra khỏi nòng xi lanh.

Bước 3: Vệ sinh và Thay phớt mới

- Dùng dụng cụ tháo phớt để cẩn thận gỡ phớt pít-tông và phớt cổ cũ ra.

- Dùng khăn sạch vệ sinh kỹ các rãnh phớt.

- Kiểm tra trực quan nòng xi lanh và ty pít-tông xem có bị trầy xước không.

- Lắp phớt mới vào rãnh. Lưu ý: Lắp đúng chiều phớt (chiều vát của phớt rất quan trọng để làm kín).

- Bôi một lớp mỡ chuyên dụng mỏng lên phớt mới và bề mặt nòng xi lanh.

Bước 4: Lắp ráp lại và kiểm tra

- Cẩn thận đưa cụm pít-tông vào lại nòng xi lanh, tránh làm xoắn hoặc rách phớt mới.

- Lắp lại hai nắp đầu, siết ốc đều và đủ lực.

- Lắp xi lanh trở lại máy.

- Kết nối ống khí, mở van khí từ từ (không mở đột ngột) và kiểm tra lại rò rỉ tại các vị trí nắp và cổ phớt.

Xi lanh khí nén bị yếu có thể xuất phát từ nhiều nguyên nhân, nhưng phần lớn các trường hợp đều liên quan đến rò rỉ phớt (bên trong hoặc bên ngoài) và lỗi từ hệ thống cấp khí (đặc biệt là bộ lọc). Việc hiểu rõ 7 nguyên nhân trên giúp kỹ thuật viên chẩn đoán nhanh, chính xác và giảm thời gian dừng máy.

Để đảm bảo hệ thống khí nén luôn hoạt động ổn định, việc bảo trì dự phòng và sử dụng các linh kiện, phớt (seal) thay thế chất lượng cao là vô cùng quan trọng. VCCTrading chuyên cung cấp các giải pháp và linh kiện về xi lanh khí nén chính hãng, giúp bạn duy trì hiệu suất vận hành tối ưu cho nhà máy của mình.

Bài viết liên quan

- Cách Chỉnh Giảm Chấn Xi Lanh (Đệm Khí) Nhanh, Chính Xác

- Cách Điều Khiển Tốc Độ Xi Lanh & Chỉnh Van Tiết Lưu (A-Z)

- Bảo Dưỡng Xi Lanh Khí Nén (Ben Hơi): Hướng Dẫn Toàn Diện

- Fix lỗi Xi lanh không hồi về, không hết hành trình (Chi tiết A-Z)

- Xi Lanh Bị Giật? 5 Nguyên Nhân & Cách Khắc Phục (Thực Tế)

- Xi Lanh Bị Xì Hơi? Hướng Dẫn Kỹ Thuật Thay & Chọn Bộ Kit Sửa Chữa (Seal)

- 7 Lỗi Xi Lanh Khí Nén Phổ Biến và Cách Sửa Chữa

- Hướng Dẫn Lắp Cảm Biến Xi Lanh Khí Nén: Nguyên Lý, Phân Loại & Sơ Đồ Đấu Dây

- Hướng Dẫn Đấu Nối Ống Khí và Van Điều Khiển Cho Xi Lanh Tác Động Đơn và Kép

- Cách Lắp Gá Đỡ Xi Lanh Khí Nén: Chọn Gá LB, FA & Tránh Lỗi