Xi lanh không hồi về hoặc không đi hết hành trình là hai sự cố kỹ thuật phổ biến nhất, thường gây gián đoạn sản xuất nghiêm trọng. Việc chẩn đoán chính xác nguyên nhân cốt lõi – dù là do phốt, van điều khiển, áp suất, hay lỗi lắp đặt cơ khí – là bước quan trọng để khắc phục triệt để. Các nguyên nhân chính bao gồm rò rỉ nội bộ (hỏng phốt piston), kẹt van điều khiển, áp suất không đủ, và lỗi cơ khí (như gãy lò xo hoặc lắp đặt sai).

Lỗi Xi lanh không hồi về: Nguyên nhân & Chẩn đoán

Hiện tượng “không hồi về” (không trả về vị trí ban đầu) có cách chẩn đoán khác nhau tùy thuộc vào việc bạn đang sử dụng xi lanh 1 chiều (tác động đơn) hay 2 chiều (tác động kép).

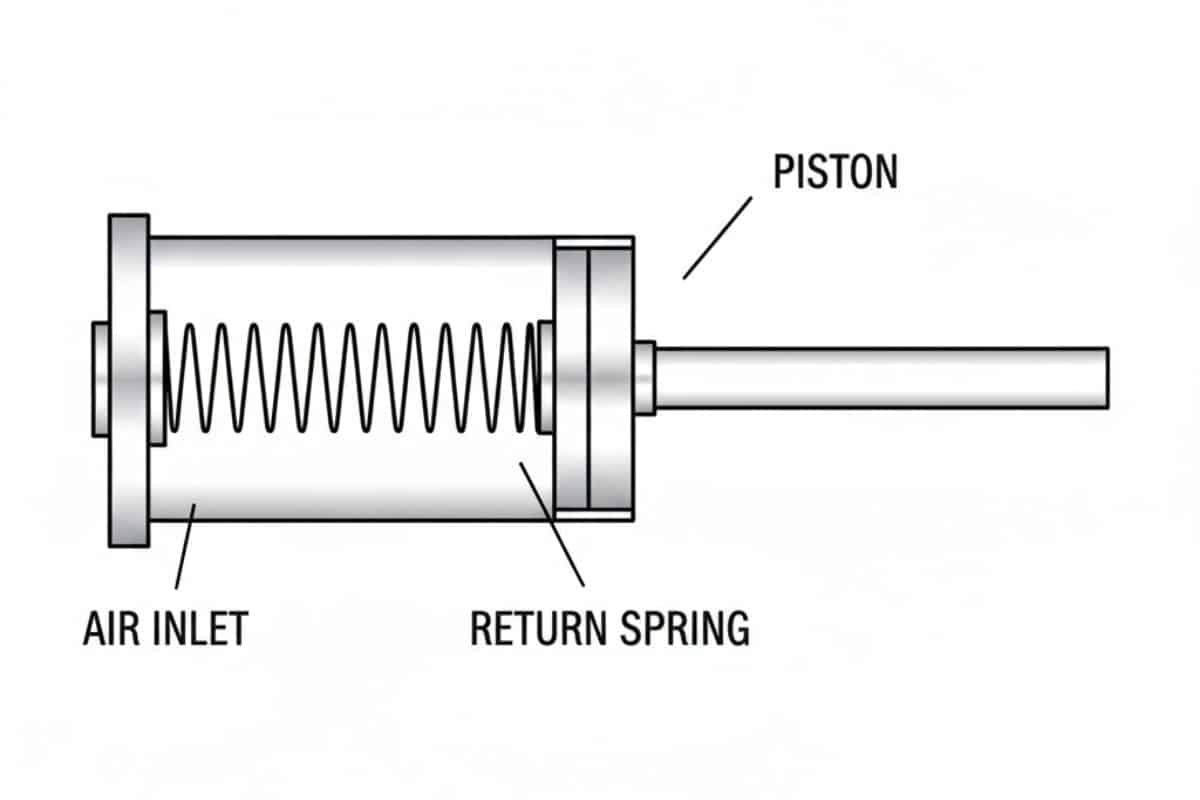

Trường hợp Xi lanh 1 chiều (Tác động đơn – Có lò xo)

Đây là loại xi lanh chỉ dùng áp suất (khí hoặc dầu) để đẩy ra một chiều. Chiều còn lại (hồi về) dựa hoàn toàn vào lực đẩy của một lò xo cơ khí bên trong. Có hai nguyên nhân chính gây ra lỗi không hồi về ở loại này.

- Nguyên nhân thứ nhất: Gãy hoặc Kẹt Lò xo hồi vị (Return Spring). Đây là nguyên nhân cơ học trực tiếp. Sau một thời gian dài hoạt động, lò xo có thể bị mỏi, yếu dần hoặc gãy hẳn. Khi lực đàn hồi của lò xo yếu hơn ma sát của phốt hoặc tải trọng bên ngoài, nó không đủ sức đẩy piston trở về vị trí ban đầu.

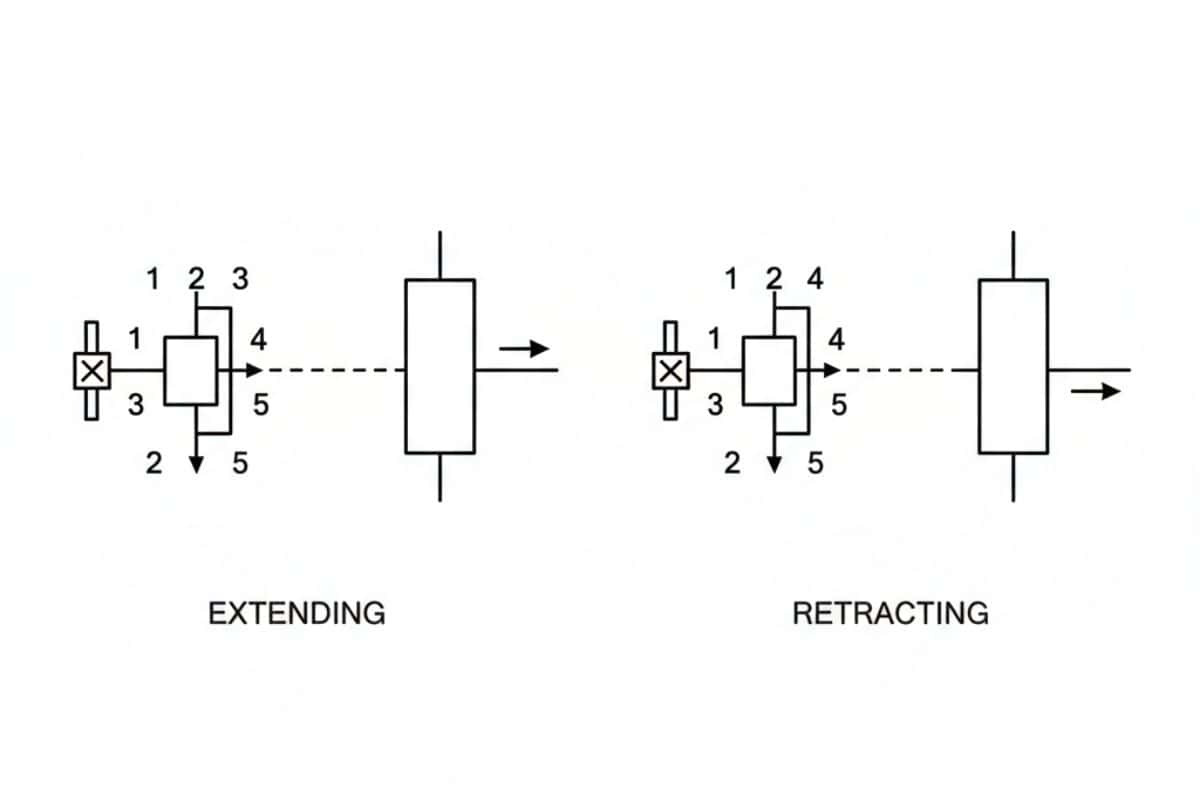

- Nguyên nhân thứ hai: Lỗi Van điều khiển 3/2 (Không xả khí). Xi lanh 1 chiều thường dùng van 3/2 (3 cổng, 2 vị trí). Khi van được cấp điện, khí nén đi từ cổng cấp sang cổng làm việc để đẩy xi lanh ra. Khi van ngắt điện, nó phải đóng cổng cấp và mở cổng làm việc thông với cổng xả để xả hết khí trong xi lanh ra ngoài. Nếu van bị kẹt (do bẩn, hỏng coil điện), khí vẫn bị “nhốt” trong xi lanh. Lực khí nén này thắng lực đẩy của lò xo, khiến xi lanh không thể hồi về.

- Để khắc phục, bạn cần kiểm tra van trước tiên. Ngắt tín hiệu điện điều khiển van và lắng nghe kỹ tại vị trí cổng xả của van. Nếu bạn nghe thấy tiếng “xì” lớn (khí được xả ra) và xi lanh hồi về, lỗi là do tín hiệu điều khiển (PLC) không ngắt. Nếu không nghe thấy tiếng xì, van đã bị kẹt. Nếu van đã xả khí mà xi lanh vẫn kẹt, hãy thử ngắt kết nối tải. Nếu vẫn không hồi về, khả năng cao lò xo bên trong đã bị gãy.

Trường hợp Xi lanh 2 chiều (Tác động kép – Dùng khí/dầu để hồi về)

Loại xi lanh khí nén này dùng áp suất để đi ra và dùng áp suất để đi về, không có lò xo. Do đó, lỗi “không hồi về” nghĩa là không có (hoặc không đủ) áp suất cấp cho chiều về.

- Nguyên nhân phổ biến: Lỗi Van điều khiển 5/2 hoặc 4/3 (Không đảo chiều). Loại này thường dùng van 5/2 (khí nén) hoặc van 4/3 (thủy lực). Khi xi lanh đang đi ra, van phải đảo vị trí để ngắt khí ở cửa ra và cấp khí vào cửa hồi về. Nếu van không đảo chiều được (do hỏng coil điện, không có tín hiệu điện từ PLC, hoặc kẹt cơ khí do bẩn), xi lanh sẽ đứng im. Một nguyên nhân khác hiếm gặp hơn là đường ống cấp khí/dầu chiều về bị nghẹt hoặc gập.

- Cách khắc phục: kiểm tra tín hiệu điện bằng cách quan sát đèn báo trên coil van. Nếu đèn không sáng, kiểm tra lại hệ thống điện. Nếu đèn sáng, hãy nhấn nút “Test” (nút tay) trên van. Hầu hết các van điện từ đều có nút này. Nếu nhấn nút test, xi lanh hồi về được, lỗi là do phần điện (không có tín hiệu hoặc cháy coil). Nếu nhấn nút test mà van không “tách” và xi lanh vẫn đứng im, van đã bị kẹt cơ khí bên trong và cần được tháo ra vệ sinh hoặc thay thế.

Sau khi xử lý lỗi không hồi về, nếu vẫn gặp hiện tượng giật, tham khảo bài Xi Lanh Bị Giật? 5 Nguyên Nhân & Cách Khắc Phục để kiểm tra van, sensor và điều khiển.

Lỗi Xi lanh không đi hết hành trình: Nguyên nhân & Chẩn đoán

Đây là hiện tượng xi lanh đang di chuyển (ra hoặc về) thì bị dừng giữa chừng, hoặc di chuyển rất yếu, hoặc đi giật cục (không mượt).

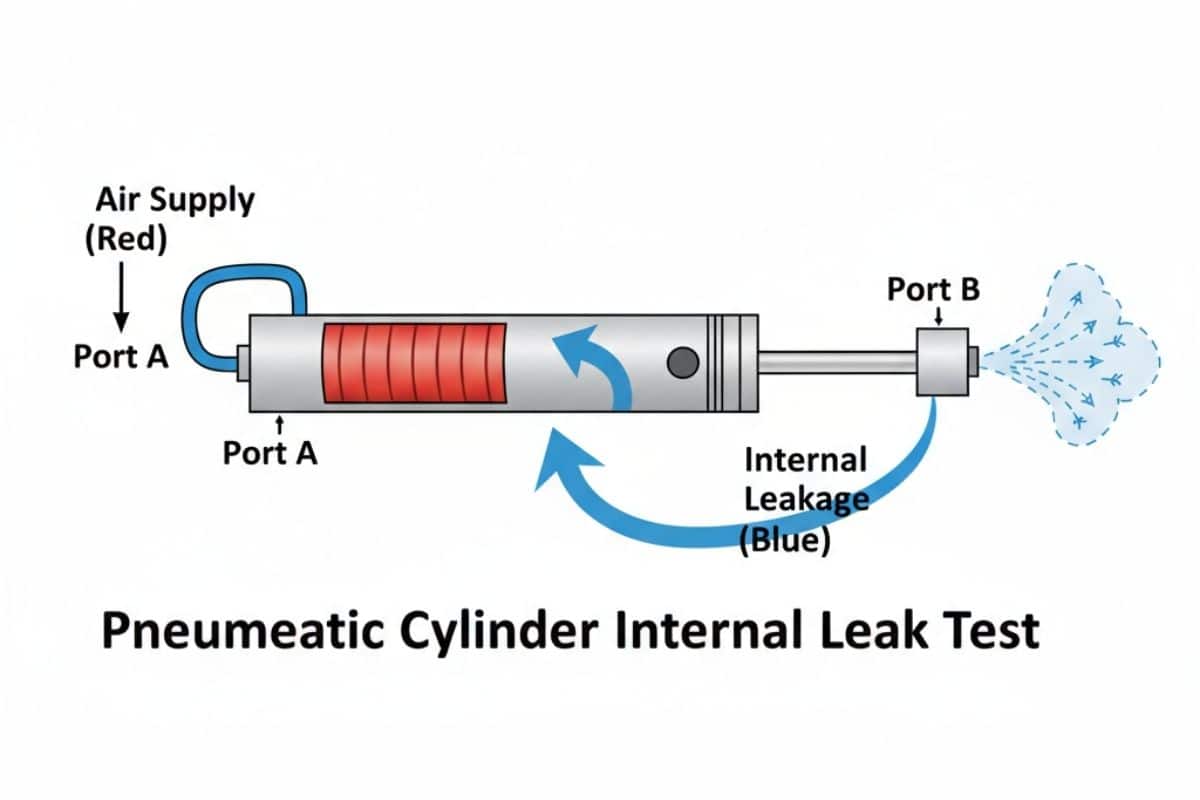

Nguyên nhân số 1: Rò rỉ nội bộ (Internal Leak) do hỏng Phốt Piston

Đây là nguyên nhân phổ biến nhất, chiếm phần lớn các trường hợp xi lanh bị yếu hoặc dừng giữa chừng, đặc biệt là khi có tải. Bên trong xi lanh, piston được làm kín bằng một bộ phốt (seal) để ngăn khí/dầu từ khoang áp suất cao (khoang A) tràn sang khoang áp suất thấp (khoang B – khoang xả).

Khi phốt này bị mòn, rách, hoặc lão hóa, nó sẽ tạo ra một khe hở. Áp suất từ khoang cấp (A) bị lọt (bypass) qua khe hở này sang khoang xả (B). Điều này làm mất cân bằng áp suất nghiêm trọng, khiến lực đẩy thực tế của piston sụt giảm. Khi lực đẩy yếu hơn lực cản của tải, xi lanh sẽ dừng lại mặc dù vẫn đang được cấp khí/dầu.

Hướng dẫn 4 bước kiểm tra rò rỉ nội bộ (Khí nén)

Đây là phương pháp “Test rò rỉ” chuẩn kỹ thuật để xác định chính xác 100% liệu phốt piston có hỏng hay không.

-

Bước 1: Cấp khí cho xi lanh chạy ra hết hành trình (vị trí A+).

-

Bước 2: Giữ nguyên áp suất cấp ở cổng A (cổng đẩy ra). Đảm bảo xi lanh đang được giữ ở cuối hành trình.

-

Bước 3 (Cảnh báo an toàn): Đảm bảo khí ở cổng B (cổng hồi về) đã được xả hết (van đang ở vị trí xả cho cổng B). Tháo hẳn đường ống khí ở cổng B ra khỏi xi lanh.

-

Bước 4 (Quan sát): Nhìn hoặc đặt tay vào cổng B (cổng vừa tháo ống). Nếu không có khí xì ra (hoặc rất ít), phốt piston còn tốt. Nếu có một luồng khí xì ra liên tục, 100% phốt piston đã hỏng và cần thay bộ phốt (seal kit) mới.

Nguyên nhân 2: Áp suất cấp không đủ (Low Pressure)

Lực đẩy của xi lanh được tính bằng công thức: Lực = Áp suất x Diện tích. Nếu áp suất cấp vào không đủ, lực đẩy sẽ yếu và không thắng được tải.

Để kiểm tra, hãy nhìn vào đồng hồ đo áp suất trên bộ điều áp (Regulator) của bộ lọc khí (FRL). Áp suất có đúng với thiết kế không? (Thông thường cho khí nén là 5-7 bar). Thử vặn núm điều áp tăng lên. Nếu áp suất trên đồng hồ không tăng theo, bộ điều áp có thể đã hỏng. Đừng quên lắng nghe tiếng “xì” dọc đường ống, vì một lỗ rò rỉ nhỏ cũng có thể gây sụt áp nghiêm trọng.

Nguyên nhân 3: Chất lượng khí nén / dầu thủy lực kém

Chất lượng của lưu chất (khí hoặc dầu) là yếu tố then chốt quyết định tuổi thọ của phốt và van. Đối với khí nén, nếu khí có lẫn nhiều nước (do máy sấy khí hỏng), cặn bẩn, gỉ sét, nó sẽ phá hủy lớp màng bôi trơn, gây ăn mòn, xước nòng và rách phốt rất nhanh. Đối với thủy lực, dầu bẩn (lẫn mạt kim loại) hoạt động như giấy nhám, mài mòn phốt và làm kẹt lõi van. Dầu quá nhiệt cũng làm phốt bị lão hóa và chai cứng.

Giải pháp là luôn xả nước ở cốc lọc của bộ FRL hàng ngày và kiểm tra màu sắc, nhiệt độ của dầu thủy lực định kỳ.

Các Nguyên nhân Cơ khí & Lắp đặt (Thường bị bỏ qua)

Đôi khi, vấn đề không nằm ở xi lanh hay van, mà ở cách chúng ta lắp đặt và sử dụng chúng.

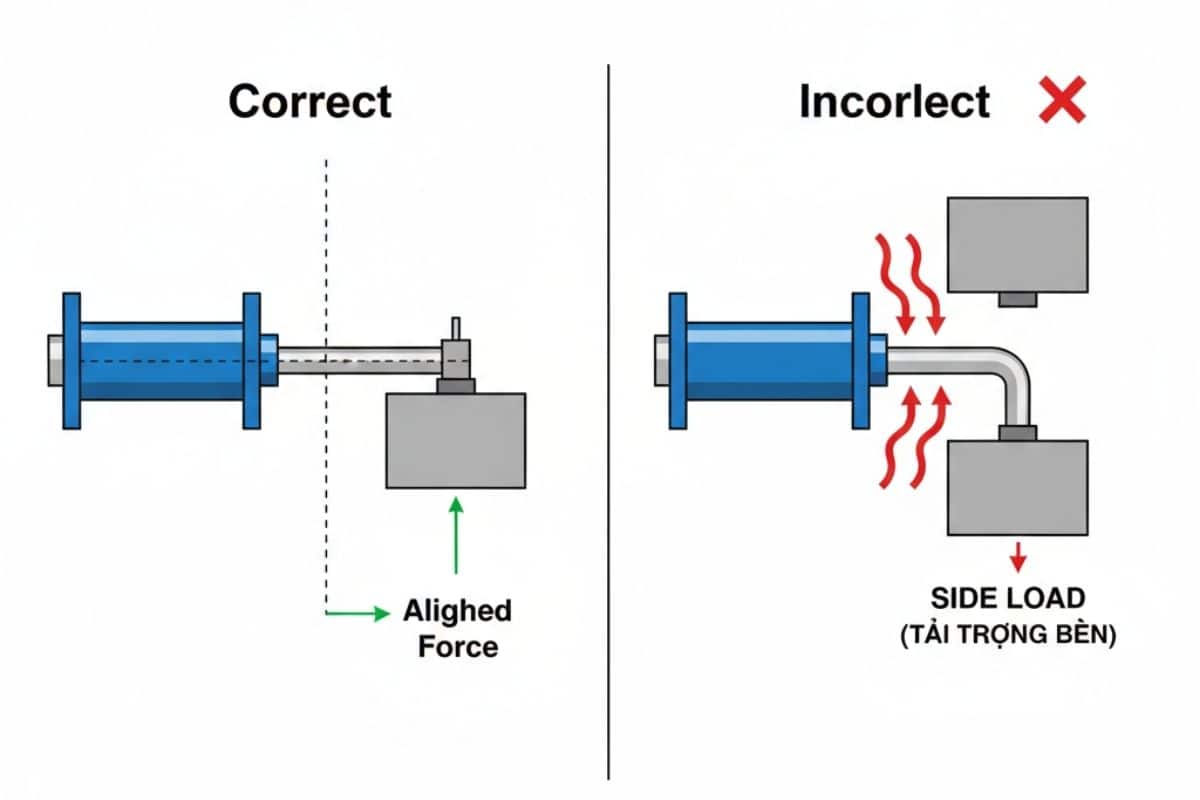

Lỗi lắp đặt sai (Misalignment – Tải trọng bên)

Đây là lỗi nghiêm trọng và phổ biến làm giảm tuổi thọ xi lanh. Khi lắp đặt, trục của ty xi lanh và trục của tải phải tuyệt đối thẳng hàng (đồng trục). Nếu lắp bị lệch (misalignment), khi xi lanh đẩy tải, một lực uốn (gọi là tải trọng bên – side load) sẽ tác động ngang lên ty xi lanh. Lực này làm mòn phốt cổ trục (rod seal) và bạc đạn dẫn hướng một cách không đồng đều, gây xước ty, xước nòng, và cuối cùng là kẹt cứng xi lanh.

Trước khi tiến hành sửa lỗi, bạn nên xem lại quy trình bảo dưỡng chuẩn để loại trừ tình trạng phát sinh do bảo trì chưa đầy đủ: Bảo Dưỡng Xi Lanh Khí Nén (Ben Hơi): Hướng Dẫn Toàn Diện.

Tải trọng vượt thiết kế (Overload)

Khi tính toán chọn xi lanh, kỹ sư thường chọn lực đẩy quá sát với tải trọng thực tế mà quên mất yếu tố ma sát (từ cơ cấu dẫn hướng, con trượt…). Khi hệ thống bị bẩn hoặc thiếu bôi trơn, ma sát tăng lên, tổng tải trọng vượt quá lực đẩy của xi lanh, gây ra hiện tượng dừng giữa chừng. Một quy tắc kinh nghiệm là luôn chọn xi lanh có lực đẩy lý thuyết lớn hơn tải trọng thực tế ít nhất 30-50% để dự phòng ma sát và đảm bảo hệ thống chạy ổn định.

Các lỗi “không hồi về” hoặc “không đi hết hành trình” đều liên quan đến một trong ba yếu tố chính: (1) Phốt (rò rỉ nội bộ), (2) Van (kẹt, hỏng coil, không xả khí), và (3) Áp suất (không đủ hoặc chất lượng kém). Để phòng ngừa các sự cố này, lời khuyên từ chuyên gia là luôn đảm bảo khí nén khô và sạch bằng cách bảo trì bộ lọc (FRL) và máy sấy khí định kỳ; đây là biện pháp phòng ngừa rẻ tiền và hiệu quả nhất. Đồng thời, việc lắp đặt đúng kỹ thuật, đảm bảo tính đồng trục khi lắp xi lanh với tải là bắt buộc.

Đừng đợi đến khi xi lanh hỏng mới sửa, hãy cân nhắc thay bộ seal kit (phốt) định kỳ (ví dụ: 1-2 năm/lần tùy tần suất) để tránh các sự cố dừng máy đột ngột. Đối với các sự cố phức tạp hơn hoặc cần thay thế linh kiện (như phốt, van) chính hãng, việc tìm đến các nhà cung cấp uy tín như VCCTrading sẽ đảm bảo chất lượng và độ bền cho hệ thống.

Bài viết liên quan

- Cách Chỉnh Giảm Chấn Xi Lanh (Đệm Khí) Nhanh, Chính Xác

- Cách Điều Khiển Tốc Độ Xi Lanh & Chỉnh Van Tiết Lưu (A-Z)

- Bảo Dưỡng Xi Lanh Khí Nén (Ben Hơi): Hướng Dẫn Toàn Diện

- Xi Lanh Bị Giật? 5 Nguyên Nhân & Cách Khắc Phục (Thực Tế)

- Xi Lanh Bị Xì Hơi? Hướng Dẫn Kỹ Thuật Thay & Chọn Bộ Kit Sửa Chữa (Seal)

- Xi lanh khí nén bị yếu? 7 Nguyên nhân & Cách sửa

- 7 Lỗi Xi Lanh Khí Nén Phổ Biến và Cách Sửa Chữa

- Hướng Dẫn Lắp Cảm Biến Xi Lanh Khí Nén: Nguyên Lý, Phân Loại & Sơ Đồ Đấu Dây

- Hướng Dẫn Đấu Nối Ống Khí và Van Điều Khiển Cho Xi Lanh Tác Động Đơn và Kép

- Cách Lắp Gá Đỡ Xi Lanh Khí Nén: Chọn Gá LB, FA & Tránh Lỗi