Việc lựa chọn xi lanh khí nén cho một hệ thống máy móc bắt đầu từ một câu hỏi cốt lõi: cần lực đẩy bao nhiêu? Chọn sai đường kính piston (bore size) là một trong những lỗi thiết kế tốn kém nhất. Nếu chọn xi lanh quá nhỏ, hệ thống sẽ không đủ lực, máy không thể hoạt động hoặc hoạt động chập chờn, không đạt yêu cầu. Ngược lại, nếu chọn xi lanh quá lớn, không chỉ gây lãng phí chi phí đầu tư ban đầu mà còn tiêu tốn năng lượng (khí nén hoặc dầu thủy lực) vận hành một cách không cần thiết trong suốt vòng đời của máy.

Tính toán chính xác đường kính xi lanh ngay từ đầu đảm bảo hệ thống hoạt động ổn định, tối ưu về hiệu suất và chi phí. Quá trình này dựa trên các nguyên tắc vật lý cơ bản kết hợp với kinh nghiệm thực tế về an toàn kỹ thuật.

Bore Size Xi Lanh là gì? Nền tảng Tính toán (F=P.A)

Trước khi đi vào các bước tính toán phức tạp, chúng ta cần nắm vững các khái niệm và công thức nền tảng. Hiểu rõ “bore size” là gì và mối quan hệ của nó với lực (F), áp suất (P) và diện tích (A) là chìa khóa để áp dụng công thức một cách chính xác.

Định nghĩa Bore Size (Đường kính Piston)

Bore size (hay đường kính trong xi lanh) là đường kính của ống xi lanh (cylinder tube). Đây cũng chính là đường kính của piston di chuyển bên trong.

Thông số này là yếu tố then chốt, quyết định Diện tích (A) mà áp suất (P) của lưu chất (khí nén hoặc dầu thủy lực) tác dụng lên để sinh ra Lực (F).

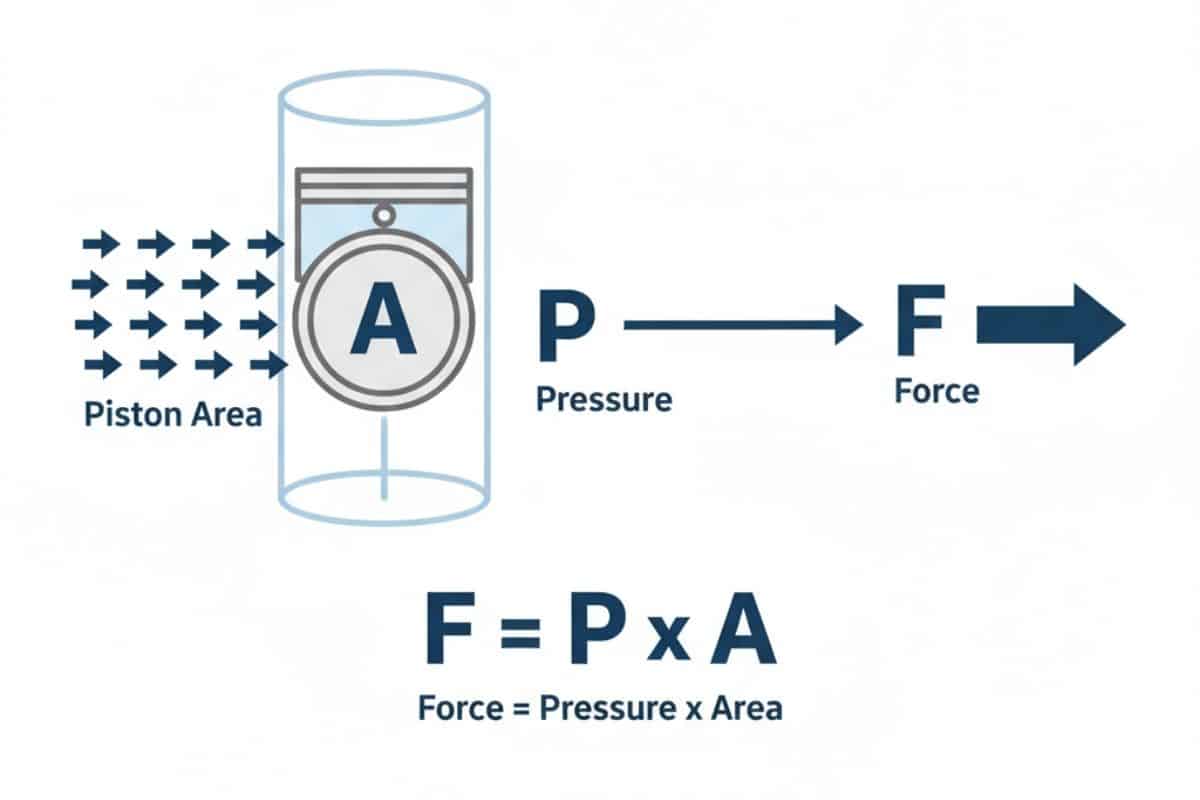

Công thức Vật lý nền tảng: F = P x A

Mọi tính toán về xi lanh đều xoay quanh công thức vật lý cơ bản, có thể kiểm chứng và được chấp nhận rộng rãi:

F = P x A

Trong đó:

- F (Force): Lực đẩy hoặc kéo do xi lanh tạo ra.

- P (Pressure): Áp suất làm việc của hệ thống.

- A (Area): Diện tích tiết diện của piston chịu tác dụng của áp suất.

Đây là công thức cốt lõi, đảm bảo tính chính xác và tin cậy của mọi thiết kế kỹ thuật.

Lưu ý quan trọng về Đơn vị (Tránh sai sót cơ bản)

Sai sót phổ biến nhất (và nguy hiểm nhất) khi tính toán là không đồng nhất đơn vị. Để đảm bảo kết quả chính xác, bạn phải sử dụng một hệ đơn vị thống nhất.

Hệ SI (Khuyến nghị):

- Lực (F) tính bằng Newton (N).

- Áp suất (P) tính bằng Pascal (Pa) (trong đó 1 Pa = 1 N/m2).

- Diện tích (A) tính bằng mét vuông (m2).

- Lưu ý: 1 bar = 100,000 Pa. 1 MPa = 1,000,000 Pa.

Hệ Kỹ thuật (Phổ biến trong thực tế):

- Lực (F) tính bằng kgf (kilogram-force).

- Áp suất (P) tính bằng kgf/cm2 (hoặc bar, vì 1 bar ≈ 1.02 kgf/cm2).

- Diện tích (A) tính bằng centimet vuông (cm2).

Khi đã chọn bore, đừng quên xác định hành trình (stroke) phù hợp với ứng dụng — xem hướng dẫn chi tiết về hành trình tại Hành Trình Xi Lanh (Stroke).

5 Bước Tính Đường Kính Xi Lanh (Bore Size) Thực Tế cho Kỹ Sư

Dưới đây là quy trình 5 bước chuẩn, kết hợp giữa lý thuyết vật lý và kinh nghiệm thực tế, để tính toán và lựa chọn bore size một cách chính xác.

Bước 1: Xác định Lực yêu cầu (F)

Bạn cần xác định lực thực tế mà tải trọng yêu cầu. Ví dụ: nâng một vật nặng 100kg, ép một sản phẩm với lực 500N.

Nếu đơn vị là khối lượng (kg), bạn phải quy đổi sang lực (N hoặc kgf).

- Quy đổi: 1 kg (khối lượng) ≈ 9.81 N (Lực).

- Mẹo tính nháp: Có thể làm tròn 1 kgf ≈ 10 N để tính toán sơ bộ cho nhanh.

Bước 2: Xác định Áp suất làm việc (P)

Xác định áp suất của hệ thống sẽ cung cấp cho xi lanh.

- Xi lanh khí nén: Áp suất nhà xưởng phổ biến thường là 5 bar đến 7 bar (khoảng 0.5 – 0.7 MPa).

- Xi lanh thủy lực: Áp suất có thể cao hơn rất nhiều, thường từ 70 bar đến 200 bar.

Luôn tính toán dựa trên mức áp suất thấp nhất hoặc ổn định của hệ thống, đã trừ hao sụt áp trên đường ống.

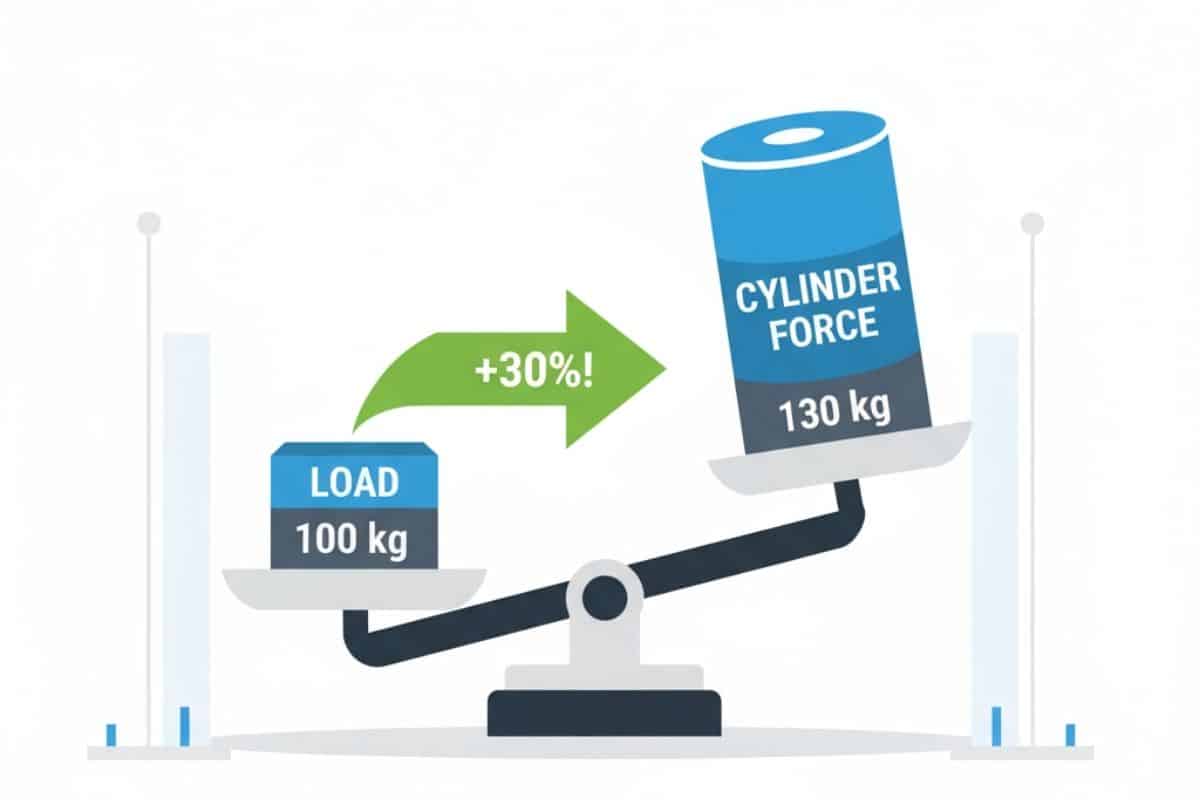

Bước 3: Áp dụng Hệ số An toàn (Safety Factor) – TUYỆT ĐỐI KHÔNG BỎ QUA

Đây là bước thể hiện kinh nghiệm thực tế. Tính toán lý thuyết F = P x A không bao giờ đủ, vì nó bỏ qua các yếu tố vận hành thực tế như:

- Ma sát: Lực cản do phớt (seal) piston và phớt cổ (rod seal).

- Tổn thất áp: Sụt áp trên đường ống, qua các van điều khiển.

- Tải trọng động: Lực quán tính khi tăng/giảm tốc, va đập nhẹ.

Để bù đắp, chúng ta phải nhân Lực yêu cầu với một Hệ số an toàn (Safety Factor).

Công thức áp dụng: F_tính toán = F_yêu cầu x Hệ số an toàn

Khuyến nghị (Dựa trên kinh nghiệm):

- Hệ số 1.25: Cho tải tĩnh, tốc độ chậm.

- Hệ số 1.5: Cho tải trung bình, tốc độ vừa phải.

- Hệ số 1.7 – 2.0 (hoặc cao hơn): Cho tải nặng, tốc độ cao, có va đập.

Bước 4: Tính toán Đường kính (D) lý thuyết

Sau khi có F_tính toán và P (đã đồng nhất đơn vị), ta tính Diện tích yêu cầu (A):

A = F_tính toán / P

Từ diện tích A (hình tròn), ta suy ra Đường kính D:

Vì A = (pi x D^2) / 4 => D = sqrt((4 x A) / pi) (với ‘sqrt’ là căn bậc hai)

Bước 5: Chọn Bore Size Tiêu Chuẩn (Standard Bore Size)

Kết quả đường kính D bạn tính ra ở Bước 4 hầu như luôn là một số lẻ (ví dụ: 43.5 mm).

Tuy nhiên, các nhà sản xuất (như SMC, Festo, Airtec, CKD…) không sản xuất mọi kích cỡ. Họ chỉ sản xuất các cỡ Bore tiêu chuẩn (Standard Bore Size).

Hành động (Quan trọng): Bạn phải luôn chọn cỡ Bore tiêu chuẩn lớn hơn gần nhất so với kết quả D bạn tính được.

- Ví dụ: Tính ra D = 43.5 mm $\rightarrow$ Chọn Bore tiêu chuẩn là 50 mm.

- Các cỡ bore khí nén tiêu chuẩn phổ biến (ISO): 20, 25, 32, 40, 50, 63, 80, 100, 125 mm.

Sau khi xác định đường kính pittông (bore size), bạn nên dùng công thức tính lực để biết lực đẩy/tải thực tế — xem hướng dẫn chi tiết ở Cách tính lực xi lanh khí nén: công thức & ví dụ chi tiết.

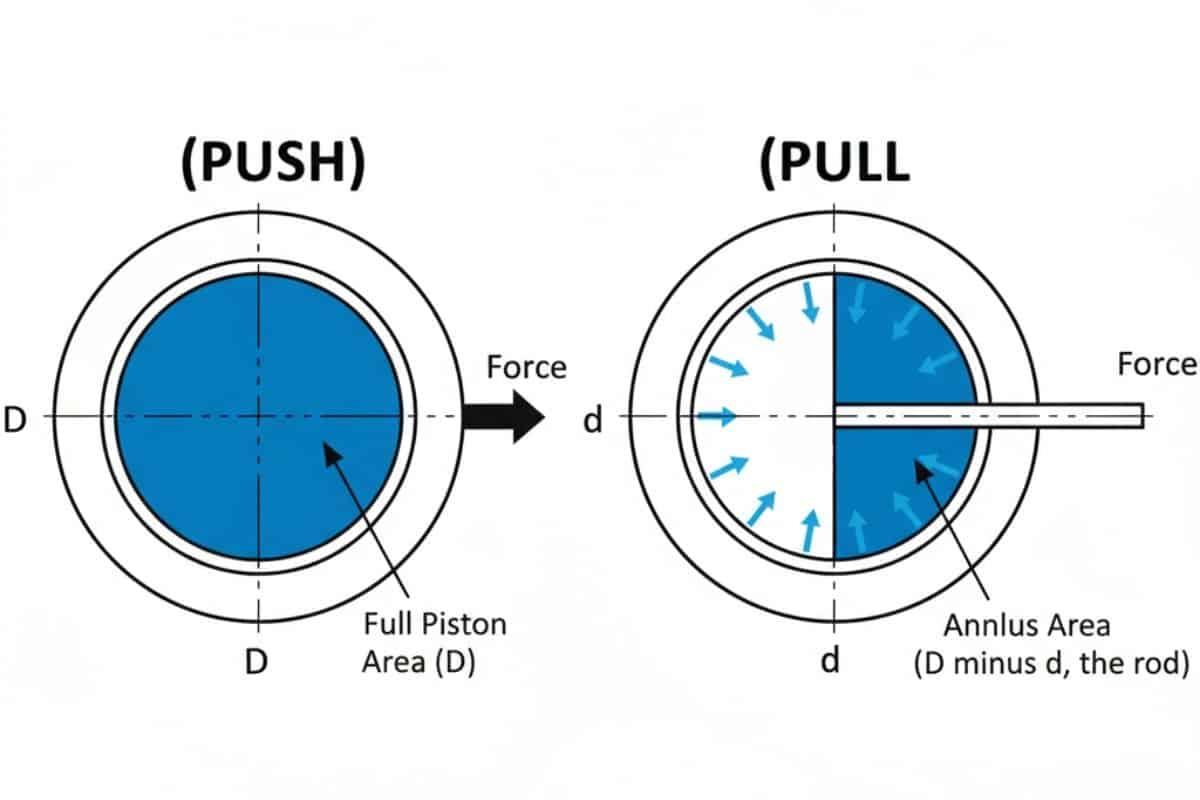

Phân biệt Lực Đẩy (Push) và Lực Kéo (Pull)

Công thức tính diện tích A = (pi x D^2) / 4 ở trên là tính cho lực đẩy (khi xi lanh đi ra). Đối với xi lanh tác động kép (loại phổ biến nhất), lực kéo về sẽ yếu hơn, và đây là một chi tiết kỹ thuật quan trọng thường bị bỏ qua.

Tính Lực Đẩy (Push Force – Xi lanh đi ra)

Khi xi lanh đẩy ra, áp suất tác dụng lên toàn bộ diện tích bề mặt piston. Đây là lúc xi lanh tạo ra lực mạnh nhất.

Công thức: F_đẩy = P x ((pi x D^2) / 4)

Tính Lực Kéo (Pull Force – Xi lanh đi về)

Khi xi lanh kéo về, áp suất tác dụng lên diện tích mặt sau của piston. Tuy nhiên, diện tích này đã bị cần piston (piston rod) chiếm chỗ.

Do đó, diện tích chịu lực thực tế bị giảm đi (chỉ còn là diện tích vành khăn), dẫn đến lực kéo luôn yếu hơn lực đẩy.

Công thức: F_kéo = P x ((pi x D^2) / 4 – (pi x d^2) / 4)

(Trong đó: D là đường kính piston, và d là đường kính cần piston).

Khuyến nghị: Nếu ứng dụng của bạn yêu cầu lực kéo là lực làm việc chính (ví dụ: kéo khuôn), bạn PHẢI sử dụng công thức tính lực kéo (đã trừ diện tích cần) để tính toán, nếu không xi lanh sẽ bị thiếu lực.

Ví dụ Thực tế: Tính Bore Size Xi Lanh Nâng Thùng Hàng 100kg

Để củng cố lý thuyết, chúng ta sẽ áp dụng 5 bước trên vào một bài toán thực tế thường gặp trong thiết kế máy móc.

Đề bài (Thông số đầu vào)

- Tải trọng (F): Nâng thùng hàng 100 kg.

- Áp suất khí nén (P): Hệ thống nhà xưởng 6 bar.

- Hệ số an toàn: Chọn 1.3 (tải nâng hạ trung bình, tốc độ vừa phải).

Các bước giải chi tiết

Sử dụng hệ đơn vị N, Pa, m2 để đảm bảo tính nhất quán.

Đổi đơn vị:

- F_yêu cầu = 100 kg x 9.81 = 981 N (Lực nâng yêu cầu).

- P = 6 bar = 6 x 100,000 = 600,000 Pa (hoặc 600,000 N/m2).

Tính F an toàn:

- F_tính toán = 981 N x 1.3 = 1275.3 N.

Tính Diện tích (A):

- A = F_tính toán / P = 1275.3 N / 600,000 N/m2 = 0.0021255 m2.

Tính Đường kính (D) lý thuyết:

- D = sqrt((4 x A) / pi) = sqrt((4 x 0.0021255) / 3.14159) = sqrt(0.002706) ≈ 0.0520 m.

- Đổi sang mm: D ≈ 52.0 mm.

Chọn Bore tiêu chuẩn:

- Kết quả tính toán là 52.0 mm.

- Cỡ tiêu chuẩn lớn hơn gần nhất là 63 mm.

- Kết luận: Cần chọn xi lanh khí nén có Bore Size là 63 mm.

Bảng tra nhanh Lực đẩy Xi lanh Khí nén (Lý thuyết)

Dưới đây là bảng tra cứu nhanh lực đẩy (tính bằng Newton) theo lý thuyết, chưa bao gồm Hệ số an toàn. Bảng này rất hữu ích để bạn kiểm tra chéo (cross-check) nhanh kết quả tính toán của mình.

|

Bore Size (mm) |

4 bar (0.4 MPa) |

5 bar (0.5 MPa) |

6 bar (0.6 MPa) |

7 bar (0.7 MPa) |

|

32 |

321 N |

402 N |

482 N |

563 N |

|

40 |

502 N |

628 N |

754 N |

879 N |

|

50 |

785 N |

981 N |

1178 N |

1374 N |

|

63 |

1246 N |

1558 N |

1870 N |

2181 N |

|

80 |

2010 N |

2513 N |

3015 N |

3518 N |

|

100 |

3141 N |

3927 N |

4712 N |

5497 N |

Ghi chú: Bảng tra là lực lý thuyết (tính bằng F=P x A), chưa nhân Hệ số an toàn và chỉ mang tính tham khảo. Luôn kiểm tra lại với catalogue của nhà sản xuất (SMC, Festo…) để có thông số chính xác tuyệt đối cho từng dòng sản phẩm cụ thể.

Các yếu tố quan trọng khác cần cân nhắc

Việc tính toán Bore Size là bước đầu tiên và quan trọng nhất. Tuy nhiên, để xi lanh hoạt động bền bỉ, kinh nghiệm thực tế (Experience) cho thấy cần xem xét thêm các yếu tố sau đây để tránh các lỗi thiết kế phổ biến.

Hành trình (Stroke) & Độ võng cần (Buckling)

Hành trình là quãng đường piston di chuyển. Nếu hành trình quá dài so với đường kính cần (rod), cần piston có thể bị cong hoặc võng (buckling) khi chịu tải. Luôn kiểm tra biểu đồ “Rod Buckling” của nhà sản xuất khi chọn xi lanh có hành trình dài.

Tải trọng ngang (Side Load) (Nguyên nhân hỏng phớt phổ biến)

Tải trọng ngang là lực tác dụng vuông góc với cần piston. Xi lanh tiêu chuẩn được thiết kế để chịu tải dọc trục (đẩy/kéo thẳng). Tải trọng ngang là nguyên nhân phổ biến nhất gây mòn phớt, hở khí (hoặc dầu) và cong cần. Nếu có tải ngang, phải sử dụng các giải pháp như xi lanh có dẫn hướng (guide cylinder) hoặc cơ cấu trượt bên ngoài.

Tốc độ (Speed) & Giảm chấn (Cushioning)

Nếu xi lanh di chuyển với tốc độ cao hoặc mang tải nặng, cần phải có cơ cấu giảm chấn (cushioning) ở cuối hành trình. Giảm chấn (đệm khí hoặc thủy lực) giúp piston dừng lại êm ái, tránh va đập mạnh, giảm tiếng ồn và tăng tuổi thọ thiết bị.

Tóm lại, việc chọn đường kính xi lanh là sự cân bằng giữa lý thuyết và thực tế. Ba điểm mấu chốt cần nhớ là: (1) Nắm vững công thức F=P x A và luôn đồng nhất đơn vị; (2) Luôn nhân với Hệ số an toàn (tối thiểu 1.25) để bù đắp ma sát và tổn thất; (3) Luôn chọn cỡ Bore tiêu chuẩn lớn hơn gần nhất so với kết quả tính toán. Khi nắm rõ các bước này, bạn có thể tự tin lựa chọn xi lanh cũng như thiết bị khí nén phù hợp, tối ưu về chi phí và đảm bảo độ tin cậy cho hệ thống.

Bài viết liên quan

- Hành Trình Xi Lanh (Stroke) là gì? Hướng Dẫn Toàn Diện Cách Chọn & Đo Lường

- Xi Lanh Dẫn Hướng (Guided Cylinder): A-Z Về Cấu Tạo & Hướng Dẫn Chọn Mua

- Xi Lanh Không Cốt (Rodless Cylinder): Hướng Dẫn Toàn Diện A-Z

- Xi Lanh Compact là gì? Hướng Dẫn Chọn Mua & Báo Giá A-Z

- Xi Lanh Thân Tròn (Xi Lanh Bút Chì): Hướng Dẫn Toàn Diện A-Z

- Xi Lanh ISO 15552 là gì? Thông Số, Phân Loại & Hướng Dẫn Chọn

- Xi Lanh Khí Nén: Hướng Dẫn Toàn Diện về Thuật Ngữ & Tiêu Chuẩn ISO

- Giảm Chấn Xi Lanh Khí Nén: Cấu Tạo, Nguyên Lý & Cách Chọn

- So Sánh Xi Lanh Khí Nén và Thủy Lực: Ưu & Nhược Điểm

- Hướng Dẫn Chọn Borescope Chuẩn Kỹ Thuật: Quy Trình 3 Bước