Bạn là 1 kỹ sư, 1 nhân viên kỹ thuật hay chủ 1 doanh nghiệp sản xuất… đang sử dụng hệ thống khí nén. Có bao giờ bạn quan tâm tới việc bảo trì, bảo dưỡng hệ thống sản xuất năng lượng khí nén trước khi có trục trặc?

Nếu không thì bạn nên đọc bài viết để biết tại sao cần bảo dưỡng trước khi hệ thống hỏng. Còn nếu có, bạn cũng nên đọc để có thêm những giải pháp tối ưu hệ thống khí nén.

Thực tế ở hầu hết các đơn vị sản xuất có sử dụng hệ thống khí nén đều không chú ý tới việc lãng phí năng lượng tiêu thụ. Mà chỉ quan tâm tới việc hệ thống có sản xuất đủ khí để sử dụng hay không. Chính VCC TECH đã từng như vậy. Chi phí năng lượng tiêu hao của hệ thống khí nén của VCC chiếm khoảng 10% chi phí năng lượng tiêu thụ của toàn xưởng. Nhưng sau khi áp dụng cải tiến Kaizen và thực hiện công tác 5S, chi phí lãng phí đã giảm đi đáng kể. Cùng phân tích xem các cách giảm thiểu chi phí lãng phí của hệ thống khí nén với VCC nhé!

Mục lục chính

Đánh giá chi phí cho hệ thống khí nén

Chi phí sản xuất khí nén không thể tính toán bằng việc dựa trên lượng điện tiêu thụ mỗi giờ. Thực tế, cần phải xem xét cả chi phí làm mát trong quá trình sản xuất khí nén. Trong quá trình sản xuất khí nén, coi lượng điện tiêu thụ là 100% thì tới 92% bị chuyển hóa thành nhiệt. Chính lượng nhiên liệu lãng phí này làm chi phí sản xuất khí nén đắt đỏ hơn gấp nhiều lần.

Ước tính chi phí vận hành của 1 hệ thống khí nén chưa bao gồm việc tái sử dụng nhiệt thải ra là:

- Chi phí hệ thống máy nén khí và lắp đặt là 12%

- Chi phí bảo trì hệ thống chiếm khoảng 12%

- Chi phí lượng điện tiêu thụ khoảng 76%

Biểu đồ 1: Chi phí cho một hệ thống khí nén trong một chu kỳ khai thác 10 năm

Biểu đồ cho thấy chi phí cho hệ thống khí nén trong khoảng 10 năm hoạt động, chi phí chủ yếu vẫn là cho năng lượng (73%). Nếu không tái chế lượng nhiệt tỏa ra, thì chi phí lãng phí là quá lớn. Và để tối ưu năng lượng khí nén các doanh nghiệp cần phải có cái nhìn tổng quan về thiết kế, lắp đặt, vận hành và bảo dưỡng. Khi đã xác định được hạn chế của hệ thống khí nén, chúng ta đã có chìa khóa để tối ưu hiệu quả sử dụng năng lượng.

Giải pháp cải thiện hệ thống khí nén

Giải pháp 1: Cải tạo hiệu quả hệ thống khí nén vốn có

Bước 1: Đánh giá nhu cầu tiêu thụ khí nén

Trước khi tiến hành cải tạo hệ thống khí nén, bạn cần xác định nhu cầu tiêu thụ khí nén trong hệ thống như thế nào.

– Loại bỏ thiết bị sử dụng không phù hợp: Khí nén là năng lượng xanh sạch, nhiều công dụng hữu ích. Sử dụng khí nén mang lại nhiều lợi ích, tiện dụng, hiệu quả của thiết bị và an toàn cho người sử dụng. Tuy nhiên, không phải thiết bị, công cụ sử dụng khí nén nào cũng được tối ưu. Nếu lập được bảng thống kê các trang thiết bị, dụng cụ sử dụng khí nén, doanh nghiệp sẽ có kết quả đáng kinh ngạc khi giảm thiểu những thiết bị không cần thiết hoặc phù hợp sử dụng năng lượng khác tiết kiệm hơn.

|

Sử dụng khí nén |

Thiết bị sử dụng |

Các giải pháp |

|

Thổi khí làm sạch |

Súng và vòi phun |

Quạt áp suất thấp, chổi quét ,bàn chải. |

|

Làm mát |

Hệ thống làm mát cảm ứng |

Hệ thống điều hòa không khí, hệ thống làm mát bằng nước, hệ thống thông gió, quạt làm mát. |

|

Làm khô nước trên sản phẩm |

Súng và vòi phun |

Điều khiển van điện từ, vòi phun |

– Lên kế hoạch cho hiện tại và tương lai: Với các dự án gần tới, bạn có thể tổng hợp các thiết bị khí nén đang và sẽ sử dụng trong tương lai. Xác định các loại thiết bị sử dụng cùng loại khí với các tiêu chí:

- Áp suất max ( kPa)

- Lượng tiêu thụ trung bình (l/s)

- Chất lượng khí nén (độ ẩm, nồng độ bụi, dầu…)

– Ước tính công suất tiêu thụ của máy nén khí.

Bước 2: Giảm rò rỉ

Việc kiểm tra, bảo dưỡng thường xuyên hệ thống khí nén là 1 cách để giảm thiểu rò rỉ gây lãng phí. Sự lãng phí do rò rỉ có thể lên tới 50% lượng khí nén được sản xuất. Giảm sự rò rỉ chính là giảm chi phí cho hệ thống khí nén.

– Đo rò rỉ: đây là cách để xác định lưu lượng khí nén tiêu thụ bằng cách sử dụng lưu lượng kế và tính toán bằng dựa trên các phương pháp lý thuyết.

|

Đường kính lỗ tương đương (mm) |

Lưu lượng rò rỉ (l/s) |

Năng lượng rò rỉ hằng năm (Kwh) |

Chi phí cho rò rỉ hằng năm (€) |

|

0,4 |

0,2 |

133 |

13 |

|

0,8 |

0,8 |

532 |

52 |

|

1,6 |

3,2 |

2128 |

213 |

|

3,2 |

12,8 |

8512 |

851 |

|

6,4 |

51,2 |

34045 |

3404 |

|

12,7 |

204,8 |

136192 |

13619 |

Bảng 1: Mối quan hệ giữa đường kính lỗ rò rỉ tương đương, lưu lượng rò rì, năng lượng rò rỉ hàng năm và chi phí.

– Tìm rò rỉ: Để giảm được rò rỉ thì cần tìm ra chỗ rò rỉ. Những vị trí dễ xuất hiện rò rỉ là: đường ống dẫn, khớp nối, van chỉnh áp, van xả áp, van khí nén, khớp nối ren,…

Có thể dễ dàng phát hiện rò rỉ bằng cách lắng nghe nếu chỗ rò khí lớn. Nhiều trường hợp môi trường ồn ào, có thể phát hiện rò rỉ bằng cách dùng xà phòng bôi lên vị trí nghi ngờ, phát hiện nhờ hiện tượng sủi bọt. Hoặc nhanh và chính xác hơn có thể dùng máy dò siêu âm.

– Sửa chữa rò rỉ: thường xuyên kiểm tra, siết chặt và thay thế các mối nối, van khí nén, hàn gắn hoặc thay thế vị trí bị rò rỉ. Những vị trí cần thay thế nên thay thế bằng các linh kiện, phụ kiện chính hãng đồng bộ. Tham khảo: Cách tìm đơn vị cung cấp thiết bị công nghiệp uy tín.

– Xây dựng chương trình quản lý rò rỉ: Những công việc dưới dây cần thực hiện thường xuyên để đảm bảo hiệu quả của hệ thống khí nén.

- Thường xuyên kiểm tra và bảo trì các thiết bị khí nén;

- Kiểm tra đường ống dẫn khí nén, van khí nén, co nối và các van khóa;

- Loại bỏ bộ phận không sử dụng hoặc không sử dụng bộ chỉnh áp trên đường ống đó;

- Theo dõi, tổng hợp rò rỉ thường xuyên để có phương pháp xử lý hợp lý.

Bước 3: Khắc phục hiện tượng giảm áp suất trong hệ thống

Một trong các hiện tượng gây ra vấn đề nghiêm trọng cho hệ thống khí nén là hiện tượng giảm áp, sụt áp. Khi sụt áp, áp lực đầu ra giảm, lượng khí nén sản xuất ra không đủ để phục vụ nhu cầu sản xuất. Hệ thống khí nén tốt là hệ thống có giá trị giảm áp nhỏ hơn 10% giữa máy nén và điểm sử dụng.

– Theo dõi thông số giảm áp bằng cách sử dụng đồ hồ đo áp suất tại đầu ra của máy nén. Cài đặt mỗi bộ điều chỉnh áp suất với giá trị lớn nhất.

- Độ sụt áp = áp suất máy nén khí – áp suất tại bộ điều chỉnh.

– Lắp đặt các van khóa phù hợp: Hai loại van được sử dụng phổ biến là van bi và van cổng. Mỗi loại đều có tính năng riêng thích hợp để sử dụng trên hệ thống.

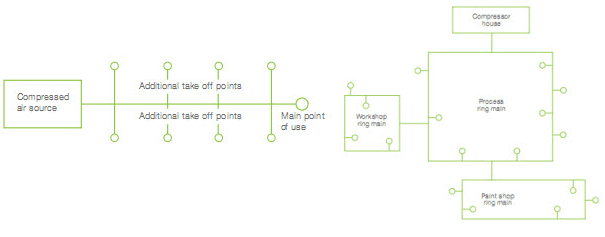

– Bố trí đường ống hợp lý, hạn chế làm co hay uốn cong. Sự co uốn của ống dẫn khí cũng có thể gây giảm áp. Có 2 cách nối đường ống dẫn khí cho hệ thống khí nén giảm thiểu vị trí co uốn tối đa.

Hệ thống kiểu phân nhánh. Hệ thống kiểu vòng chính với các mạch phân nhánh.

– Tính toán nhu cầu tiêu thụ khí nén để lựa chọn đường kính ống phù hợp. Nếu nhu cầu lớn mà sử dụng đường ống nhỏ sẽ không đủ áp suất khí khi sử dụng.

– Thiết lập áp suất: Áp suất tiêu chuẩn tại máy nén = Áp suất yêu cầu lớn nhất của thiết bị + Áp suất tối thiểu do giảm áp của hệ thống.

Bước 4: Xem xét bình chứa khí nén

Bình chứa khí nén có dung tích thế nào ảnh hưởng trực tiếp tới hoạt động của máy nén khí, yếu tố quyết định tuổi thọ của máy nén khí. Xem xét cải thiện dung tích bình chứa và vị trí lắp đặt để giảm năng lượng sử dụng, giảm thiểu sự sụt áp và hao mòn.

- Cách 1: Lắp bình chứa chính lớn hơn sử dụng cho toàn hệ thống.

- Cách 2: Lắp bình chứa phụ gần thiết bị sử dụng để đáp ứng nhanh nhu cầu sử dụng của thiết bị.

Bước 5: Bảo dưỡng các bộ lọc tách, bộ lọc khí, bộ sấy khô khí nén và các van xả

– Bộ lọc tách dùng để tách dầu trong khí từ máy nén, bộ lọc tách tốt sẽ làm tăng tuổi thọ máy nén khí. Vì thế việc thay thế và bảo dưỡng định kỳ bộ lọc rất quan trọng, cần thay theo chỉ định của nhà sản xuất.

– Bộ lọc khí lọc chất bụi bẩn sót lại trong khí, giúp khí khi được đưa vào bình chứa sạch và đạt tiêu chuẩn. Vật nên phải bảo dưỡng và thay thế định kỳ, không được để bộ lọc bị tắc sẽ gây ra hiện tượng giảm áp và tốn năng lượng máy.

– Bộ sấy khô khí nén cũng là một bộ phận quan trọng trong hệ thống khí nén. Sử dụng bộ sấy phù hợp với hệ thống cũng sẽ tiết kiệm năng lượng.

– Van xả: Được tích hợp trên bình chứa, bộ sấy khí và lọc.

Bước 6: Chọn máy nén khí công suất phù hợp

Các bước phía trên VCC chia sẻ là các bước nhằm tối đa hóa việc sử dụng, phân phối, lưu trữ và xử lý khí nén. Trong bước cuối cùng này, VCC chia sẻ thêm về việc lựa chọn máy nén khí. Bảng dưới đây tổng hợp ưu nhược điểm của các loại máy nén khí hiện có trên thị trường.

|

Loại máy nén khí |

Ưu điểm |

Nhược điểm |

|

Máy nén pit-tong 7,8 – 8,5 (Kw/m³/phút) |

Áp suât nén cao, kích thước nhỏ, khối lượng bé, bảo dưỡng đơn giản, đa cấp nén. |

Độ ồn lớn, giá bảo dưỡng cao, phù hợp cho hệ thống nhỏ. |

|

Máy nén trục vít 6,4 – 7,8 (Kw/m³/phút) |

Hoạt động đơn giản, nhiệt tỏa ra khi hoạt động thấp hơn, ít phải bảo dưỡng, hoạt động êm, nhỏ gọn. |

Năng lượng sử dụng cao, chất lượng khí thấp. |

|

Máy nén đối lưu |

Hoạt động đơn giản, nhiệt độ hoạt động thấp hơn, độ ồn bé, ít phải bảo dưỡng. |

Công suất giới hạn, chất lượng khí thấp. |

|

Máy nén ly tâm 5,8 – 7,0 (Kw/m³/phút) |

Hiệu quả cao, khoảng công suất rộng, hoạt động êm, chất lượng khí cao. |

Gía đầu tư ban đầu cao, không hiệu quả tại công suất thấp, bảo dưỡng đặt biệt. |

Tùy vào độ tải của hệ thống để lựa chọn việc thay thế máy nén khí hay lắp đặt thêm 1 máy nén khác.

Giải pháp 2: Thiết kế một hệ thống mới

– Đánh giá và xây dựng nhu cầu tiêu thụ khí nén giống bước 1 của giải pháp 1.

– Thiết kế đường ống dẫn khí và các van đầu nối

Đường ống và vị trí các đầu nối có ảnh hưởng trực tiếp đến điểm thiết lập áp suất của hệ thống. Nhắc lại cho mọi người nhớ: Một hệ thống khí nén hoạt động tốt phải đảm bảo độ giảm áp suất ít hơn 10% giữa đầu ra máy nén khí và đầu ra sử dụng của tất cả các điểm. Khi thiết kế đường ống dẫn và vị trí các van cần chú ý: Đường kính ống, chiều dài đường ống tới mỗi vị trí sử dụng cần phù hợp với yêu cầu của hệ thống. Số lượng và kiểu co nối tại các vị trí phù hợp, cộng thêm khoảng cách giữa máy nén và các điểm sử dụng như thế nào để giảm thiểu sự sụt áp.

– Lựa chọn vị trí và lắp đặt bình chứa khí nén: sử dụng bình chứa cho toàn hệ thống hoặc lắp thêm bình chứa phụ ở gần vị trí cần sử dụng với công suất lớn.

– Lựa chọn lọc khí, lọc tách và bộ sấy khô khí nén: Các phụ kiện, thiết bị trong hệ thống khí nén cần đảm bảo chất lượng. Sử dụng sản phầm của các thương hiệu lớn uy tín cũng là cách tiết kiệm chi phí cho hệ thống.

| Xem thêm: Các hãng sản xuất thiết bị uy tín hàng đầu thế giới có mặt tại Việt Nam

+ Sử dụng lọc tách, lọc khí và bộ sấy khí nén là điều bắt buộc để nâng cao chất lượng khí nén. Do đó chi phí trong bảo dưỡng cũng cao hơn.

+ Cần lên kế hoạch bảo dưỡng thay thế theo định kì, hạn chế tối đa việc giảm áp.

+ Sử dụng cảm biến điện tử tại van xả để tối ưu hóa thời gian mở xả nước trên bộ điều áp, bình chứa, bộ lọc, bộ sấy khí.

– Xác định đường khí vào ra

Sử dụng bộ làm lạnh gắn trước đường ống nạp của máy nén khí sẽ làm tăng hiệu quả của máy nén. Hoặc đơn giản hơn là dẫn khí từ ngoài nhà máy sẽ sạch hơn.

– Chọn máy nén và hệ thống điều khiển

Chọn máy nén, khoảng hoạt động của máy nén (kiểu máy nén, công suất…). Xem xét các yếu tố (bước 6 – Giải pháp 1) để xác định máy nén phù hợp với nhu cầu sử dụng.

Bài viết liên quan

- Quy trình biên tập nội dung tại VCC TRADING

- Thông báo thay đổi logo nhận diện thương hiệu Công ty Cổ phần Thương mại Năng Lực Việt – VCC Trading

- VCC – Đại lý chính thức FESTO T4/2023

- TB LỊCH NGHỈ TẾT NGUYÊN ĐÁN QUÝ MÃO 2023

- VCC Trading phân phối chính thức cảm biến rung Murata Nhật Bản T9/2022

- Thông báo Chuyển địa điểm VP kinh doanh tại Hồ Chí Minh

- Thư mời Tham dự TRIỂN LÃM CÔNG NGHIỆP & SẢN XUẤT VIỆT NAM (VIMF)

- Cách phân biệt động cơ DC, động cơ bước và động cơ servo

- KHÁI QUÁT HỆ THỐNG TRUYỀN ĐỘNG SERVO CHÍNH XÁC

- Lập trình và điều khiển động cơ servo trong thực tế