Bạn đang tìm hiểu bộ giảm tốc để phát triển sản phẩm mới? Bạn cần mua “reducer” cho bộ phận sản xuất nhưng lại không có thông tin cụ thể?….

Bài viết này sẽ giải thích và phân loại các động cơ giảm tốc thường gặp. Bạn cũng có thể đọc bài viết ” Bộ giảm tốc là gì? Tìm hiểu về động cơ giảm tốc” để nắm được những kiến thức cơ bản của động cơ giảm tốc.

Tìm hiểu ngay các loại bộ giảm tốc (reducer) để đưa ra quyết định chính xác loại mình cần.

Mục lục chính

Hộp số giảm tốc và động cơ giảm tốc

Bộ giảm tốc là bộ phận có cấu tạo bao gồm các bánh răng cưa lớn nhỏ hoạt động ăn khớp với nhau. Bộ giảm tốc gắn với động cơ thông thường được gọi là động cơ giảm tốc hay motor giảm tốc.

Bộ giảm tốc bánh răng chuyển đổi năng lượng quay tốc độ cao từ đầu vào hoặc thiết bị dẫn động, chẳng hạn như động cơ, sang đầu ra hoặc thiết bị dẫn động, chẳng hạn như trục. Các thiết bị này làm giảm tốc độ đầu ra của động cơ với sự gia tăng tỷ lệ mô-men xoắn đầu ra bằng cách sử dụng hai hoặc nhiều bánh răng được cấu hình để có được hướng quay hoặc tịnh tiến, tốc độ hoặc mô-men xoắn tới thiết bị đầu ra.

Có một số bộ bánh răng được sử dụng trong hộp giảm tốc, tùy thuộc vào các yêu cầu liên quan đến giá thành, hình học, khả năng chịu tải, các yếu tố vận hành, tiếng ồn, độ rung và môi trường nhiệt.

Công dụng của bộ giảm tốc là giảm tốc độ ban đầu của động cơ xuống mức phù hợp để đáp ứng yêu cầu sản xuất.

Phân loại theo cấp giảm tốc

Cấp giảm tốc liên quan trực tiếp tới tỉ số truyền động. Số cấp ở đây là số lần thay đổi tỉ số truyền động.

Tỉ số truyền động được thay đổi bằng cách thay đổi số lượng bánh răng cưa trong hộp số giảm tốc.

Ví dụ: Muốn tỉ số truyền động bằng 4, bạn sử dụng 2 bánh răng khớp với nhau sao cho 1 bánh răng có số lượng răng cấp 4 lần bánh còn lại. Như vậy chỉ trong 1 lần truyền động, tốc độ động cơ được giảm từ 4 đơn vị xuống còn 1 đơn vị. Bộ giảm tốc sử dụng 1 lần truyền động như thế này gọi là bộ giảm tốc loại 1 cấp.

Tương tự như thế ta có hộp giảm tốc loại 2 cấp, 3 cấp,…

Bộ giảm tốc 2 cấp tương đương có 2 lần thay đổi tỷ số truyền động. Hộp giảm tốc 3 cấp có 3 lần thay đổi tỉ số truyền động.

Thông thường khi chế tạo hộp giảm tốc, người ta thường chế tạo hộp nhiều cấp, với tỉ số truyền mỗi cấp trong khoảng từ 3-5 là phù hợp nhất.

Ví dụ như bạn đang muốn tỉ số truyền động của máy là 4 thì chắc chắn bạn phải cần 2 bánh răng để lắp với số lượng răng tương ứng để tạo nên tỉ lệ truyền động 1:4. Tuy nhiên, nhiều hãng sản xuất lựa chọn sản xuất hộp số giảm tốc nhiều cấp với tỷ số truyền của mỗi cấp là 3:5.

Vậy tại sao phải chế tạo hộp giảm tốc nhiều cấp?

Sẽ thật đơn giản nếu bạn muốn thay đổi tỉ số truyền động trong khoảng từ 2 đến 5, bạn hoàn toàn có thể chế tạo bánh răng thứ hai có số lượng răng lớn gấp 2-5 lần bánh răng thứ nhất. Nhưng vấn đề ở đây là, nếu tỉ số truyền động yêu cầu là 20, hay 60. Việc chế tạo một bánh răng quá lớn (gấp tới 60 lần) sẽ gây cồng kềnh, khó chế tạo, khó lắp ráp. Đồng thời dễ gây vỡ, nhờn, hỏng bánh răng thứ nhất vì việc phải tải trọng quá lớn, làm việc với tần suất cao khi lắp phối hợp với bánh răng thứ 2 ở cùng mức công suất động cơ.

Phân loại theo cấu tạo bộ giảm tốc

Hộp giảm tốc bánh răng là một ví dụ tiêu biểu của bộ thay đổi tốc độ và các đơn vị được sử dụng hiện nay có thể được phân loại theo loại bánh răng, vị trí trục và cách sắp xếp các bánh răng thành:

- Hộp giảm tốc có trục song song,

- Hộp giảm tốc có trục trực giao,

- Hộp giảm tốc với các trục vuông góc không giao nhau,

- Hộp giảm tốc với các trục đồng trục.

Theo cấu tạo của từng loại hộp giảm tốc mà chúng ta có đa dạng sự lựa chọn như sau:

Hộp giảm tốc có trục song song

Bộ giảm tốc có trục song song sử dụng bánh răng thúc, bánh răng xoắn, hoặc bánh răng xương cá. Trục đầu vào và đầu ra của chúng song song. Đối với tỷ lệ giảm, 1/1 – 1/7 đối với trục một cấp, 1/10 – 1/30 đối với trục hai cấp và 1/5 – 1/200 đối với trục ba cấp có sẵn trên thị trường. Đặc điểm chung của hộp giảm tốc có trục song song như sau:

- Đối với bánh răng có độ chính xác cao, hiệu suất truyền động rất cao. (98 đến 95% đối với hộp giảm tốc một cấp)

- Khi được bôi trơn đúng cách, nó có thể được sử dụng trong một thời gian dài.

- Có thể được sản xuất tương đối rẻ khi sử dụng các bánh răng tiêu chuẩn hóa.

- Bộ giảm tốc bánh răng với bánh răng thúc được sử dụng để tăng tốc độ.

Kích thước của bộ giảm tốc có bánh răng đẩy thường lớn. So với hộp giảm tốc bánh răng sâu có cùng tỷ số tốc độ, hình dạng bên ngoài của chúng lớn, số lượng chi tiết tăng lên dẫn đến nhược điểm về cấu tạo. Do đó, nó được sử dụng cho các máy có vòng quay lớn ở phía tải, hoặc cần quay đầu ra cao hơn so với các máy động lực chính (để tăng tốc độ).

Các loại bánh răng sử dụng trục song song:

Bánh răng xoắn

Vết răng của bánh răng xiên bị nghiêng. Mạnh hơn bánh răng thúc và tạo ra ít tiếng ồn hơn vì tỷ lệ chia lưới cao hơn bánh răng thúc. Các lực dọc trục được tạo ra. Chủ yếu được sử dụng để truyền tải điện năng.

Bánh răng spur:

Vết răng thẳng và răng song song với trục. Dễ dàng sản xuất và sử dụng thường xuyên nhất. Thường được sử dụng để tăng tốc độ.

Bánh răng xương cá:

Là loại bánh răng xoắn trong đó một cặp bánh răng xoắn tay đối diện được kết hợp đối xứng với nhau. Tương tự như bánh răng xoắn, nhưng lực dọc trục không được tạo ra. Chủ yếu được sử dụng để truyền tải điện năng tải cao.

Bộ giảm tốc có trục song song thường dùng bánh răng xoắn. Chúng được sử dụng trong các nhà máy sản xuất thép, tàu thủy, cần trục, thang máy và băng tải. Còn đối với máy tự động hóa, bộ giảm tốc này còn được biết đến với động cơ giảm tốc là bộ giảm tốc có động cơ kết nối trực tiếp.

Hộp giảm tốc bánh răng côn (trục trực giao)

Trong số các bánh răng được sử dụng có bánh răng côn thẳng, bánh răng côn xoắn, bánh răng côn xoắn ốc, bánh răng côn Zerol, bánh răng mặt và bánh răng vương miện. Bộ giảm tốc bánh răng có trục trực giao thường được sử dụng làm thiết bị phân nhánh công suất tại chỗ. Đây cũng là dạng hộp số bánh răng nhuyễn ăn khớp với nhau, thêm các bánh răng côn giúp chuyển từ thẳng sang vuông góc.

Bộ giảm tốc bánh răng côn thẳng thích hợp cho vòng quay chậm dưới 1000 vòng/phút, và tỷ số giảm tiêu chuẩn là 1:1 và 1:2.

Ngoài ra, tỷ số truyền của hộp giảm tốc côn xoắn lớn và phù hợp với tải trọng cao và tốc độ quay cao so với hộp giảm tốc bánh răng côn thẳng. Nói chung, tỷ lệ giảm được giới hạn ở 1:6 cho một giai đoạn. Các hãng khi sản xuất thiết bị này đều thêm torque arm. Đây chính là một chi tiết giúp tránh lực dọc trục và giữ giảm tốc ổn định.

Ưu nhược điểm của bộ giảm tốc bánh răng côn

Ưu điểm:

- Tiết kiệm không gian, đáng tin cậy và bền,

- Khả năng chịu quá tải cao, công suất lên đến 200KW,

- Tiêu thụ năng lượng thấp, hiệu suất vượt trội, hiệu suất giảm tốc lên đến 95%,

- Độ rung thấp, tiếng ồn thấp, hộp gang cứng, xử lý nhiệt tần số cao của bánh răng bề mặt

- Sau khi gia công chính xác, nó tạo thành bánh răng xoắn và bánh răng côn.

Nhược điểm:

Độ chính xác của hộp giảm tốc có trục trực giao nhỏ hơn hộp giảm tốc có trục song song. Đặc biệt, bánh răng trụ chỉ đỡ về một phía rất dễ bị xô lệch, dẫn đến hiệu suất truyền động có phần thấp hơn (98%) do tiếp xúc với răng không tốt.

Các loại: hộp giảm tốc bánh răng côn 1 cấp, hộp giảm tốc côn trụ 2 cấp…

Hộp giảm tốc bánh răng có trục xiên

Bộ giảm tốc bánh răng có trục đầu vào và đầu ra là bù trừ và trực giao với nhau thường sử dụng bánh răng hình lồi hoặc bánh răng con sâu. Đặc biệt, bánh răng con sâu đã được sử dụng để giảm tốc độ từ lâu, và hiện nay vẫn được sử dụng thường xuyên. Các đặc tính của bánh răng được sử dụng trong chúng được thể hiện trong bảng 2.3.

Đặc điểm nổi bật của bánh răng giảm tốc worm

- Tỷ lệ giảm lớn trong một giai đoạn. Phạm vi giảm từ 1:5 đến 1:100. Có thể đạt được tỷ lệ giảm 1:10.000 nếu kết hợp hai bộ giảm tốc bánh răng sâu.

- Ít tiếng ồn và rung động.

Bánh răng sâu tạo ra ít tiếng ồn và rung động hơn vì chủ yếu xảy ra tiếp xúc trượt. Lợi dụng đặc điểm này, bộ giảm tốc bánh răng sâu đã được sử dụng cho các nguồn truyền động. Tuy nhiên, do hiệu quả truyền lực kém, chúng đã được thay thế bằng các hộp giảm tốc có trục trực giao như sử dụng bánh răng hình lồi hoặc có trục song song như sẽ trình bày ở phần sau. - Trục đầu vào và đầu ra nằm ở góc vuông

Có ít bộ phận hơn ngay cả khi được tích hợp vào hộp số và kích thước của chúng nhỏ, để tiết kiệm diện tích lắp đặt.

Ngoài ra nó còn có các đặc điểm:

- Thuộc tính tự khóa

Khi tỷ lệ giảm cao, có thể không thể quay trục đầu vào (trục sâu) bằng cách sử dụng trục đầu ra (bánh xe sâu). (Điều này được gọi là tự khóa). Trên thực tế, việc tự khóa tuyệt đối là rất khó. Mặt khác, đặc tính này hiệu quả hơn trong trường hợp cơ cấu cam đặt tải theo chiều dương và chiều âm trong khi quay theo một chiều. - Hiệu suất truyền động thấp

Tổn thất ma sát của truyền động bánh răng sâu lớn do chúng sử dụng các tiếp điểm trượt. Do đó, hiệu suất truyền động thấp và thay đổi nhiều tùy thuộc vào góc dẫn. (Khi góc đạo trình là 5 đến 40 °, hiệu suất truyền dẫn là 60 đến 95%.) Sự suy giảm nhanh chóng của hiệu suất truyền động khi góc đạo trình tiếp cận 15 ° là bất lợi của chúng. (Xem Hình 2.1). - Nhiệt độ tăng nhanh

Bánh răng giun có trượt dọc theo vết răng, ngoài việc trượt dọc theo biên dạng răng. Vì sự trượt dọc theo vết răng này rất lớn, nếu sự tiếp xúc của răng dọc theo vết răng ngắn, áp suất bề mặt cao sẽ được tạo ra và màng dầu bôi trơn có thể bị phá vỡ. Khi nhiệt độ tại điểm nối lưới cao và sử dụng dầu khoáng, 90 ° C được coi là giới hạn nhiệt độ cho phép của vỏ bên ngoài.

Đặc điểm của các loại bánh răng

| Hypoid bánh răng | Một loại bánh răng côn mà hai trục không giao nhau, do đó không được gọi là bánh răng côn. Ít tiếng ồn hơn, nhưng khó chế tạo. Sự trượt lớn xảy ra ở các bề mặt chia lưới. |

| Cylindrical worm gears | Tỷ lệ giảm là lớn, nhưng kích thước nhỏ. Có thể tự khóa bằng cách sử dụng lực từ phía đầu ra. Sự trượt lớn xảy ra ở các bề mặt chia lưới. |

| Hourglass worm gears | So với bánh răng sâu hình trụ, chúng có số lượng răng lưới lớn hơn, mang lại khả năng chịu tải cao hơn so với kích thước của chúng. Khó chế tạo. Sự tiếp xúc của răng thay đổi khi giun di chuyển theo trục. |

Hộp giảm tốc cyclo

Loại hộp số giảm tốc này cấu tạo bằng bi. Khi làm việc, nó đảm bảo độ an toàn cao, vận hành êm ái, ít tiếng ồn. Tuy nhiên, nếu so sánh với hộp giảm tốc trục vít bánh răng thì nó có giá thành cao hơn. Bạn nên cân nhắc điều này khi lựa chọn nhé!

Trục ra của hộp số giảm tốc loại cyclo có thể dao động từ 32 mm đến 110 mm. Theo tổng hợp và kinh nghiệm của chúng tôi thì hộp giảm tốc cyclo thường dùng cho các motor có dải công suất từ 4kw đến 55 kw.

Chỉ có một hoặc hai răng của bánh răng bên ngoài bình thường truyền lực tại bất kỳ thời điểm nào. Cặp răng tiếp theo nên bắt đầu chia lưới trước khi cặp răng trước hoàn thành việc chia lưới để quay bánh răng trơn tru. Khả năng truyền lực có thể được tăng lên bằng cách có nhiều răng chia lưới đồng thời. Đối với cùng một bộ truyền chuyển động, bộ phận này nhỏ gọn hơn bộ phận khác. Hộp giảm tốc Cyclo là một ví dụ của một loại như vậy.

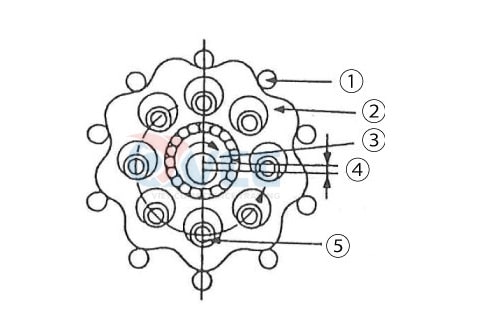

Cấu tạo bánh răng giảm tốc Cyclo

1. Chốt ngoài – 2. Tấm cong – 3. Thân lệch tâm – 4. e (lượng lệch tâm) – 5. Chốt trong (có con lăn trong)

Như trong hình trên, bộ giảm tốc này là bộ giảm tốc bánh răng hành tinh vi sai lệch tâm trong đó bánh răng mặt trời bên trong cố định với biên dạng răng cung tròn (chốt ngoài) được kết hợp với bánh răng hành tinh có biên dạng răng cong trơn trochoidal (tấm cong) với sự khác biệt số răng là 1.

Bộ giảm tốc Cyclo có một số lượng lớn các răng lưới đồng thời, chống quá tải và chống tải tốt nhờ kích thước nhỏ gọn của nó.

Hộp giảm tốc trục đồng trục / hộp giảm tốc bánh răng hành tinh

Hộp giảm tốc đồng trục thực chất là hộp dạng trục thẳng của hộp giảm tốc bánh răng. Cấu tạo của nó gồm các cặp bánh răng, ăn khớp với nhau. Chính vì trục đầu ra trùng với tâm trục đầu vào nên người ta gọi là đồng trục. Với độ chính xác cao, độ cứng cao, tải trọng cao, hiệu quả cao, quán tính thấp, rung động thấp, tiếng ồn thấp, nhiệt độ tăng thấp, v.v… Tỉ số đường truyền tỉ lệ thuận kích thước hộp. Nếu tỉ số càng lớn thì kích thước hộp sẽ lớn.

Nó thường được ứng dụng cho động cơ robot, hoặc các ứng dụng cần mô men xoắn cao và tốc độ thấp.

Phân loại các loại bánh răng hành tinh

Loại đồng trục còn được gọi là loại bánh răng hành tinh, được nhóm thành:

(1) Bánh răng hành tinh đơn giản

(2) Bánh răng hành tinh vi sai

(3) Bánh răng hành tinh lệch tâm

(4) Bánh răng hành tinh đàn hồi.

Cấu tạo đơn giản của bộ giảm tốc hành tinh

Các hộp giảm tốc có trục song song hoặc trục trực giao đều có bánh răng quay quanh trục cố định. Bánh răng hành tinh có cấu tạo như sau:

Trong hộp số biến thiên vô cấp (IVT), hộp số CVT được kết hợp với hệ thống bánh răng tuần hoàn. Hệ thống này, còn được gọi là hệ thống bánh răng hành tinh, bao gồm một bánh răng trung tâm, được gọi là mặt trời, kết nối với hai hoặc nhiều bánh răng quay xung quanh nó, được gọi là các hành tinh. Các bánh răng hành tinh lần lượt ăn khớp với các răng hướng vào trong của một vòng bánh răng lớn được gọi là vành khuyên.

Các bánh răng đầu vào và đầu ra có thể được lắp đồng tâm trong bộ giảm tốc bánh răng hành tinh để có được mô-men xoắn và hiệu suất cao. Tuy nhiên để thực sự phát huy hết khả năng của bộ giảm tốc bánh răng hành tinh cần phải truyền công suất như nhau cho ba bánh răng.

Nếu tải trọng được phân bố đều như trong hình lý tưởng, thì có thể truyền một lực bằng một bánh răng nhân với số bánh răng hành tinh so với truyền động bánh răng bình thường với một bánh răng nhỏ và một bánh răng lớn. Việc phân phối lực lượng đồng đều nhất có thể là thách thức đối với các nhà thiết kế, và nhiều cơ chế phân bổ công bằng khác nhau đã được phát triển và đưa vào sử dụng thực tế.

Ứng dụng của bộ giảm tốc hành tinh

Sản phẩm được dùng rất phổ biến trong thiết kế máy, xe tự hành AGV… Sử dụng động cơ bước 86, kèm với hộp giảm tốc giúp tăng mômen xoắn lên rất lớn, đồng thời giảm tốc độ của trục đầu ra. Kích thước trục động cơ bước phù hợp với hộp số là 14mm.

- Máy công cụ sử dụng trục chuyển động tịnh tiến bằng bộ truyền bánh răng – thanh răng

- Cơ cấu nâng hạ trong công nghiệp

Tham khảo:

Nguồn tài liệu tham khảo:

Japan Institute of Plant Maintenance, Shinpan Gensokuki No Hon, Tokyo : JMA Consultants Inc. 2008.

https://khkgears.net/new/gear_knowledge/Types_and_Mechanisms_of_Gear_Reducers.html

Bài viết liên quan

- Hộp số là gì? Bộ giảm tốc là gì? So sánh Reducer vs Gearbox

- 5 ưu điểm của hộp số giảm tốc động cơ servo

- Hộp giảm tốc động cơ servo được sử dụng trong trường hợp nào?

- (Chi tiết) Hộp giảm tốc bánh răng hành tinh

- Bộ giảm tốc là gì? Tìm hiểu về động cơ giảm tốc

- VCC Trading trở thành Đại lý phân phối độc quyền của Makikawa tháng 7/2022